高低温交变钻井室内模拟实验平台建设

时间:

摘 要:结合石油钻井技术发展和人才培养实际需求,针对高可钻性地层钻井效率低的问题,开发设计了高低温钻井室内实验平台。该平台利用温度对岩石物理力学性质的影响,通过高低温钻井液交替注入井底,改变岩石原有物理力学性质,主动降低岩石可钻性,实现钻井提速。平台可完成高低温交变钻井的全过程模拟,功能齐全、操作简便,为石油钻井技术发展和高校工程实践人才培养提供了硬件支持。

关键词:钻井模拟;温度交变;钻井液;实验平台;实践教学

随着油气勘探难度的不断加大,为了提高勘探开发速度、降低开采成本,石油工程领域对新技术、新设备、新工艺的需求越发突出[1-3]。地层可钻性差、钻井效率低是石油行业面临的难题[4-6]。岩石可钻性是岩石抵抗钻头破碎的能力,与岩石自身的物理力学性质和钻头破岩能力有关[7-8]。针对硬岩及复杂地层的高效破岩技术,研究主要集中于提高钻井工具的破岩能力,被动适应所钻地层的岩石可钻性,提速效果有限,成本较高[9-11]。岩石作为一种非均质、不连续、各向异性的地质材料,温度对其物理力学性质和变形特征有着显著的影响[12-14]。利用温度效应,通过高低温钻井液交替注入井底,改变岩石原有物理力学性质,可主动降低岩石可钻性,可实现在现有钻井条件下高效破岩。

常规钻井方式采用单一类型钻井液作为循环介质,对钻井液温度没有特殊要求,仅与所钻地层温度相关[15]。高低温交变钻井是在钻井过程中,向井底输送高、低温度的两种钻井液,高、低温钻井液交替冲洗井底岩石,在这一过程中井底岩石受高低温交变作用,在温度效应影响下,其可钻性降低,钻头破岩能力提高,钻进效率提升。为验证高低温交变钻井技术可行性,以及给学生创造钻井工程实践教学条件,设计开发了高低温交变钻井室内实验平台。

1 实验平台设计

高低温交变钻井模拟实验平台的研制目的是模拟在高、低温钻井液交替钻井工况下岩石的钻进特性,对不同钻井因素下的钻进效率进行评价,为变温钻井技术方案的制定提供实验数据和理论支持。

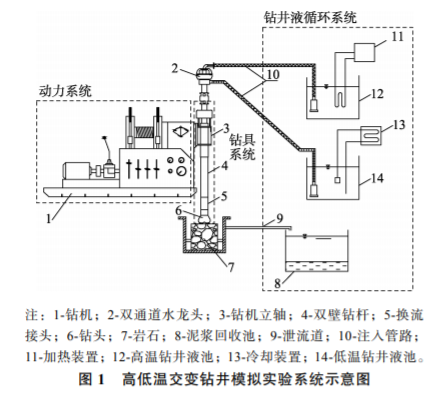

高低温交变钻井模拟实验平台设有动力系统、钻具系统、钻井液循环系统三部分。各系统组成如图 1 所示,动力系统为岩心钻机,为钻头提供钻压和扭矩,驱动钻头破碎岩石。钻具系统包括双壁钻杆、换流接头和钻头,双壁钻杆固定于岩心钻机立轴内,将钻机输出的扭矩和钻压传递给钻头,双壁钻杆上部与双通道水龙头出流口相连,下部与换流接头上部相连,换流接头下部与钻头相连。钻井液循环系统包括高温钻井液池、加热装置、低温钻井液池、冷却装置、注入管路、双通道水龙头、泥浆回收池。加热装置、冷却装置分别将高、低温钻井液温度控制在设定值,配置好的高、低温钻井液经注入管路泵送至双通道水龙头,并经钻具系统输送至井底,而后钻井液经泄流道进入泥浆回收池,进行沉淀处理。注:1-钻机;2-双通道水龙头;3-钻机立轴;4-双壁钻杆;5-换流接头;6-钻头;7-岩石;8-泥浆回收池;9-泄流道;10-注入管路; 11-加热装置;12-高温钻井液池;13-冷却装置;14-低温钻井液池。图 1 高低温交变钻井模拟实验系统示意图

2 实验平台搭建

2.1 动力系统

平台选用 XY-2B 型岩心钻机(图 2(a)),主要技术参数包括最大钻压 45 kN,最大转速 1024 r/min,立轴最大回转扭矩 3147 N·m,立轴总行程 560 mm。钻机配有数据采集系统,可对钻进过程中的技术参数进行采集和分析,收集的主要数据包括钻压、转速、钻头扭矩、钻头垂向位移、机械钻速等。

2.2 钻具系统

钻具系统实物如图 2 所示,由上至下分别为双壁钻杆、换流接头和钻头。

1)双壁钻杆。

双壁钻杆由外管和内管两部分组成,外管内壁与内管外壁形成外环通道,内管内腔形成中心通道。外环通道上部与双通道水龙头的外腔相连通,下部与换流接头外环空间相连通,用于输送低温钻井液;中心通道上部与双通道水龙头内腔相连通,下部与换流接头内管相连通,用于运输高温钻井液。

2)换流接头。

换流接头是高低温交变钻井的核心组件,负责交替向钻头输送高低温钻井液,实现井底变温。换流接头包括接头外管、接头内管和阀芯组件等部分,其工作原理如图 3,分为 4 步:①如图 3(a)所示,阀体在上死点,低温钻井液进入外环空间,由内管下过流孔进入内管下腔,排出;②如图 3(b)所示,由于内管上腔封闭,进入内管上腔的高温钻井液压力逐渐升高,上阀体在高压的作用下下行,内管下过流孔逐渐关闭; ③如图 3(c)所示,受阀座限制,上阀体下行一段距离后停止,下阀体在高压和惯性作用下继续下行,上下阀体分离,高温钻井液经内管上过流孔进入内管下腔,排出;④如图 3(d)所示,内管上腔压力逐渐降低,阀体在阀簧的作用下上行,重新回到上死点,完成一次高低温钻井液切换过程,依次往复。

高低温钻井液切换频率由下阀簧弹力的大小控制,下阀簧弹力越小,下阀体往复运动的速度越慢,高温钻井液输送时间延长,钻井液切换的频率降低。选用了 4 种不同弹力的下阀簧,通过实验测试 4 种阀簧的平均切换频率分别为 0.8、1.4、3.2、5.6 次/min。

3)钻头。

实验钻头选用小型 PDC 钻头,外径为 114 mm,钻头体上设有四个刀翼,刀翼上布置有直径为 13 mm 的 PDC 切削齿,齿数 13 颗,钻头体上开有 4 个水眼,水眼直径为 8 mm,钻头实物如图 4 所示。

2.3 循环系统

循环系统用于输送和回收钻井液,其组成如图 5 所示。实验时,高温钻井液配置池中设有流体电加热器,可对钻井液进行加热,温度范围 50~200 ℃,低温钻井液配置池中设有冷却系统,温度控制在 5±1 ℃。配置好的高、低温钻井液经注入管路泵送至双通道水龙头,双通道水龙头包含两个进流口,高温钻井液经上部进流口进入双通道水龙头内腔并送入双壁钻杆的中心通道;低温钻井液经下部进流口进入双通道水龙头外腔并送入双壁钻杆外环间隙。双壁钻杆内的高、低温钻井液经换流接头交替输送至钻头,参与钻井破岩,使用后的钻井液携带岩屑经泄流道进入泥浆回收池。

2.4 钻井液

根据实验需要,选取了两种不同类型钻井液,低温钻井液选用清水,高温钻井液选用水基钻井液。参考文献[16]提出的高温钻井液体系配方,同时结合实验中不需要考虑钻井液护壁、防塌、悬浮岩屑等功用,设计了实验用高温钻井液体系,主要成分为水、钠膨润土(3%)、高温增粘剂(0.5%)、高温保护剂 GHTS (1%),基本性能为密度 1.21 g/cm3 、漏斗黏度 48 s (1.5 L 钻井液由马氏漏斗流出 0.946 L 所需时间)、 API 滤失 6 ml、pH 值 9.4。

3 高低温交变钻井模拟实验

3.1 实验条件

以花岗岩为实验对象进行高低温交变钻井模拟实验,实验主要测试在不同高低温钻井液温差和交变频率两个因素下钻头的机械钻速,具体实验条件如下。

(1)岩石特性:抗压强度 265 MPa;硬度 3325 MPa;可钻性级值 9.2。

(2)钻井参数:钻压 15 kN;转速 49 r/min;排量 1.5 L/s;钻深 30 cm。

(3)钻井液温度参数:实验过程中低温钻井液温度保持不变,为 5 ℃;高温钻井液温度分别设置为 60、 90、120、150、180 ℃。

(4)钻井液交变频率:高低温钻井液切换分别设置为 0、0.8、1.4、3.2、5.6 次/min(0 次/min 表示仅使用高温钻井液)。

3.2 实验结果

图 6 为不同高低温钻井液交变频率下钻头机械钻速的变化曲线。随着高低温钻井液交变频率的增加,钻头机械钻速呈现先增大后减小的趋势,高低温钻井液交变频率为 3.2 次/min 时,机械钻速最高,说明存在最优交变频率。曲线前期呈增长趋势,原因是随着交变频率增加,钻头底部岩石温度效应逐渐累积,损伤不断加剧,可钻性变弱。曲线后期呈下降趋势,原因是高交变频率下,高温钻井液不能与岩石进行充分热交换,井底温度效应削弱,辅助破岩效果降低。

相关知识推荐:钻井专业论文投稿的核心期刊有哪些

4 结语

高低温交变钻井模拟平台可实现对变温钻井过程的模拟,实验结果证明高低温钻井液可有效提高硬岩地层的钻井效率。后续,实验平台将进一步对钻井液高、低温交变条件下钻井参数优选、钻井液性能评价、钻头结构优化等领域开展研究。高低温交变钻井模拟实验平台的构建,为变温钻井技术的研究提供了安全、可行的实验装置,同时也为石油钻井技术发展和高校工程实践人才培养提供了硬件支持。——论文作者:黄 勇 1,2,朱丽红 1,2,邹德永 1,2,刘永旺 1,2

参考文献 (References)

[1] 孙龙德,冯子辉,江航,等. 石油勘探家责任之我见:兼论油气勘探的双重逻辑和未来趋势[J]. 石油勘探与开发,2021, 48(4): 861−868.

[2] 贾承造. 中国石油工业上游发展面临的挑战与未来科技攻关方向[J]. 石油学报,2020, 41(12): 1445−1464.

[3] 高德利. 非常规油气井工程技术若干研究进展[J]. 天然气工业,2021, 41(8): 153−162.

[4] 苏义脑,路保平,刘岩生,等. 中国陆上深井超深井钻完井技术现状及攻关建议[J]. 石油钻采工艺,2020, 42(5): 527− 542.

[5] 汪海阁,黄洪春,毕文欣,等. 深井超深井油气钻井技术进展与展望[J]. 天然气工业,2021, 41(8): 163−177.

[6] 樊好福,臧艳彬,张金成,等. 深层页岩气钻井技术难点与对策[J]. 钻采工艺,2019(3): 20−23.

[7] 陈军海,王怡,韩艳浓,等. 一种利用岩石强度刻划试验确定岩石 PDC 钻头可钻性级值的方法[J]. 中国石油大学学报(自然科学版),2017, 41(2): 94−99.

[8] 杨迎新,高翔,陈红,等. PDC 钻头岩石可钻性测定与分级新方法研究[J]. 地下空间与工程学报,2019, 15(3): 811−819.

[9] 邹德永,任尊亮,陈雅辉,等. 硅质白云岩 PDC 齿型优选实验研究[J]. 钻采工艺,2021, 44(6): 19−24.

[10] 韩福彬,杨决算,李瑞营,等. 大庆深层钻井提速技术现状与展望[J]. 大庆石油地质与开发,2014, 33(5): 220−225.

[11] 张林强,赵俊,王鹏,等. 三维振动冲击器钻井提速工具研制与现场试验[J]. 石油机械,2017, 45(5): 61−65.

[12] 张卫强. 岩石热损伤微观机制与宏观物理力学性质演变特征研究:以典型岩石为例[D]. 徐州:中国矿业大学,2017.

[13] 张玉良. 冷热循环后岩石物理力学性质研究[D]. 徐州:中国矿业大学,2018.

>

>