油性污泥三相分离试验研究

时间:

摘要: 采用三相离心机处理油性污泥, 通过对油性污泥分离的参数进行优化, 达到泥、 油、 水三相分离的要求, 试验表明, 在进料量小于 5 m3 / h 的条件下, 三相离心机的最优操作参数为: 主电机频率 33 Hz、 副电机频率 30 Hz, 絮凝剂流量 0.7 m3 / h, 油泥温度 55 ℃。 分离后的污泥含水量从 98% 降至 70% 以下, 实现了油性污泥的减量化、 无害化处理, 并为后续的资源化利用提供了条件, 可用于指导工业生产。

关键词: 油性污泥; 三相分离; 操作参数; 减量化; 无害化; 资源化

油性污泥是石油开采、 运输、 炼制及含油污水处理等作业过程中产生的含油固体废弃物。 具有含水量高, 体积大, 成分复杂, 处理难度大, 有害成分多数超过排放标准等特点[1]。 随着油田开发进度的加快和环保要求的提高, 如何处理和利用这些油性污泥成为各大石油石化企业迫切需要解决的问题。国外主流的油性污泥处理方法一般有: 萃取分离法、调质-机械脱水法、 热解吸法、 热脱附法、 生物处理法等[2-3]。 目前, 在我国多种针对油性污泥处理的工艺中, 调质-机械脱水工艺发展得比较成熟, 以带式压滤机、 离心机为主[4], 带式压滤机一般用于处理含油量少的污泥, 离心机一般用于处理油泥和浮渣,脱水后污泥的含水率为 75% ~ 80%[5]。 本研究以某炼油厂的油性污泥为处理对象, 以三相离心机为关键设备, 进行油性污泥三相分离工艺系统的设计开发, 并进行试验研究, 确定系统最优运行参数, 用于指导工业生产。

1 材料与方法

1.1 油性污泥处理系统

油性污泥油-水-废渣三相分离系统分为絮凝剂配置系统、 油性污泥预处理系统和油性污泥三相分离系统, 其中絮凝剂配置系统和油性污泥预处理系统利用炼油厂现有装置。 油性污泥三相分离系统工艺流程见图 1。

来自絮凝剂配置系统的絮凝剂和来自油性污泥预处理系统的油泥在搅拌罐中混合、 充分反应后进入油泥切割机, 油泥中的大颗粒被粉碎后, 经油泥泵增压, 向三相离心机进料。 随即向三相离心机的油泥进口管线中通入饱和蒸汽加热油泥。 同时, 开启絮凝剂泵, 将絮凝剂通过引射器注入三相离心机油泥进口管线中, 对油泥进行二次絮凝。 经蒸汽和絮凝剂处理后的油泥进入三相离心机, 在螺旋和转鼓高速旋转形成的离心力作用下, 分离成油、 水、废渣三相。 分离后的油汇入出油管线后送至回收油罐, 水自流至污水处理车间, 废渣送至焦化车间进一步处理。 待正常运行结束后, 开启洗涤水管线,对三相离心机进行清洗。

1.2 三相离心机简介

三相离心机是集固液分离、 液液分离为一体的集成化设备, 其工作原理见图 2。

油泥从三相离心机的进料口进入螺旋中心的布料腔, 在螺旋和转鼓高速旋转形成的离心力作用下,从螺旋侧边的布料口排出并做离心运动, 由于油泥中的固相(废渣)和液相(油水)密度不同, 密度大的固相(废渣)甩到转鼓壁上, 密度小的液相(油水)留在螺旋表面。 在螺旋推进叶片的作用下, 甩到转鼓壁上的固相(废渣)向三相离心机螺旋锥形段一侧的排泥口移动; 留在螺旋表面的液相(油水)向三相离心机螺旋柱形段一侧流动。 由于液相(油水)中不同液体的密度不同, 在离心力的作用下, 互不相溶的油(轻相)和水(重相)在流动过程中分离。 分离出来的油(轻相)位于螺旋内表面, 沿螺旋轴流向油(轻相)出口, 靠偏心泵排出; 水(重相)位于螺旋的外表面, 沿螺旋壁流向水(重相)出口, 靠重力排出。 至此三相离心机完成一次固液分离、 液液分离过程[6]。

1.3 油性污泥来源

试验用油性污泥取自中石化某炼厂三废堆放池, 其来源为罐底油泥和系统油泥。 罐底油泥为原油罐区罐底部分的原油与泥沙的混合物, 系统油泥为污水处理装置中污水经过平流隔油池、 斜板隔油池和调节池时, 通过重力沉淀到池底的泥沙(含有一部分的重油和一些重金属)。 该炼油厂每年产生油性污泥约 4 000 t, 其含水率达 97% 以上, 含油率约为 5% ~ 30%, 粘度大。

1.4 试验方法

三相离心机的机械参数(差速、 长径比、 功率)和系统参数(絮凝剂种类、 絮凝剂流量、 油泥温度)均可从不同程度上影响脱水效果[7]。 在实际工业应用中, 当三相离心机型号确定之后, 长径比和功率不变, 差速可调; 不同炼油厂的油泥品质不同, 絮凝剂种类应优选妥当。 因此本文分别从差速、 絮凝剂流量和油泥温度 3 方面进行试验, 观察其对脱水效果的影响。

(1) 通过改变三相离心机的转鼓电机(主电机)和螺旋电机(副电机)的频率来控制转鼓和螺旋之间的差速, 以及改变絮凝剂流量、 油泥温度来定性考察其对三相分离效果的影响。

(2) 在定性试验选定最佳运行条件的基础上,对油性污泥三相分离系统进行定量研究。

2 结果与讨论

2.1 电机频率对三相分离效果的影响

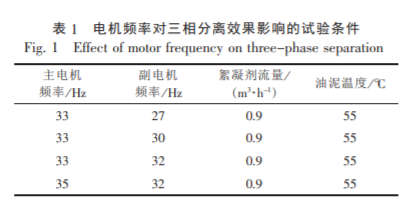

设定油性污泥三相分离系统的油泥流量为 3.7 m3 / h, 油泥压力为 13 kPa, 不同主副电机频率对三相分离效果影响的试验条件见表 1。

观察试验结果得知, 以上几组试验得到的泥相品质均较好, 固态化程度高; 而第 2 组(主电机 33 Hz, 副电机 30 Hz)油相、 水相得到较为彻底的分离, 其它几组油相中均含较多的水分, 二者分离不彻底。

相关知识推荐:有什么办法能让论文快点发表

受现场条件所限, 此次试验所选择的主副电机频率相差并不是很大, 事实上, 差速过小则固相物料很难通过螺旋带出, 易造成堵料现象; 差速过大则物料带出速度快, 使得固液分离效果大打折扣。结合试验现象, 当主电机频率为 33 Hz、 副电机频率为 30 Hz 时, 三相离心机可实现最佳差速。

2.2 絮凝剂流量对三相分离效果的影响

絮凝剂可破坏油性污泥中固体介质的胶体稳定状态, 使其凝聚, 并且凝聚物成团性好。 通过向油性污泥中加入一定量的絮凝剂, 可实现固液的初步分离, 为三相离心机的进一步分离打下良好基础。该厂所用絮凝剂为聚丙烯酰胺, 配制质量分数为 0.3%。 设定油性污泥三相分离系统的油泥流量为 3.7 m3 / h, 油泥压力为 13 kPa, 絮凝剂流量对三相分离效果影响的试验条件见表 2。

观察试验结果得知, 当絮凝剂流量为 0.5 m3 / h 时, 泥相出料缓慢, 较稀溏; 随着絮凝剂流量的加大, 泥相出料从半流动性向固态化转变; 当絮凝剂流量为 0.9 m3 / h 时, 泥相出料的固相性较好。 由此可见, 絮凝剂的量越多, 泥相出料品质越好。

从油相和水相的分离结果可以看出, 絮凝剂流量为 0.5 m3 / h 时, 油水分离效果不好, 水相中含有较多的油(故絮凝剂流量小于 0.5 m3 / h 的试验未进行); 而絮凝剂流量为 0.9 m3 / h 时, 油相中含有大量的水。 由此可以看出, 絮凝剂的量并非越多越好, 在到达一定程度之后, 絮凝剂所起到的积极作用已远远小于在系统中加入大量水而起到的消极作用。 故本试验确定的最佳絮凝剂流量为 0.7 m3 / h。

2.3 油泥温度对三相分离效果的影响

在三相分离过程中通入蒸汽, 提高油性污泥温度, 不仅可以改善其流动性, 而且能促进油性污泥和絮凝剂的反应, 使絮凝效果更明显, 固液分离更容易进行。 设定油性污泥三相分离系统的油泥流量为 3.7 m3 / h, 油泥压力为 13 kPa, 油泥温度对三相分离效果影响的试验条件见表 3。

观察试验结果得知, 温度越高, 三相分离的泥相固态化程度越高, 油相和水相的分离效果越好。

受现场试验条件限制, 油泥的最高温度只能达到 55 ℃, 故取 55 ℃ 为试验最佳温度。

2.4 定量试验研究

结合定性试验结论以及排水车间的现场条件,设定三相离心机主电机频率为 33 Hz、 副电机频率为 30 Hz, 絮凝剂流量为 0.7 m3 / h, 油泥温度为 55 ℃ 的条件下进行分离试验, 对分离后的泥相、 油相、 水相分别取样, 定量三相分离效果。 三相分离系统定量试验结果见表 4。

由分析结果可知, 三相离心机对泥相、 油相、水相的分离效果良好, 达到车间处理标准, 为三相废料的后续处理打下了良好基础。

3 结论

由于不同炼厂产生的油性污泥性质各不相同,要使其机械脱水效果好, 应该根据具体情况和要求设计脱水系统, 确定其脱水特性、 影响因素及最优运行参数等。 本次试验中, 当三相离心机主电机频率为 33 Hz、 副电机频率为 30 Hz, 絮凝剂流量为 0.7 m3 / h, 油泥 温 度 为 55 ℃ 时, 系统 性 能 最 优,可基于此指导工业生产。

含油污泥的处理工艺多种多样, 各有所长, 仅靠单一的处理工艺和技术很难满足环保要求。 将各种工艺有机组合, 取长补短, 是实现含油污泥彻底无害化的发展方向之一。 从目前看, 以离心分离技术为核心, 多种预处理和后续处理技术相结合的工艺比较可行。 应结合国内实际, 在引进和消化关键技术和设备的基础上, 逐渐形成满足我国环保需要的含油污泥处理新技术。——论文作者:贾敏, 张麦奎, 张旭, 王慧, 司欢欢

参考文献:

[1] 陈家庆. 石油石化工业环保技术概论[M]. 北京: 中国石化出版社, 2005: 399-402.

[2] 张雷, 李琳琳, 苗月. 含油污泥处理及资源化利用[J]. 工业用水与废水, 2012, 43(5): 7-10.

[3] 赵虎仁, 苏燕京, 叶艳. 石油炼厂含油污泥无害化处理初步研究[J]. 石油与天然气化工, 2003, 32(6): 396-400.

[4] 董进. 螺旋沉降离心机在污泥脱水装置上的应用[J]. 石油化工环境保护, 1996, 20(4): 35-39.

[5] 史利芳, 潘利祥, 李朝晖, 等. 含油污泥处理技术及相关设备现状[J]. 环境工程, 2015, 33(S1): 526-529.

[6] 周成蹊. 三相分离离心机系统在油泥水处理中的应用[J]. 工业用水与废水, 2016, 47(6): 54-56.[7] 金一中, 谢云芳, 陈小平. 含油污泥离心脱水中离心机参数的选择[J]. 环境污染治理技术与设备, 2006, 7(3): 124-126.

>

>