SIS仪表维护及操作旁路的设计应用

时间:

摘要:在旁路状态下,安全仪表系统(SIS)的安全仪表功能(SIF)及其安全完整性等级(SIL)都受到限制,旁路的设计和操作管理成为SIS中的关注焦点。从工程设计角度出发,针对仪表维护旁路开关和操作旁路开关的设计和设置原则等,进行了探索。以航煤加氢装置的3个典型联锁控制为例,提出了不同的旁路开关设计方案。应用表明:设计方案效果良好,保证了装置 SIS的顺利投用与运维。

关键词:安全仪表系统 维护旁路开关 操作旁路开关

随着中国炼化装置朝着大型化发展,安全仪表系统(SIS)已广泛应用于炼油工艺及设备的防护场合,成为自控领域的一个重要分支。在SIS的使用过程中,旁路状态下安全仪表功能(SIF)及其安全完整性等级(SIL)都受到限制[1],因而旁路的设计和操作管 理,成 为 SIS 设计中的关注焦点。根 据GB/T50770—2013《石油化工安全仪表系统设计规范》[2],旁路开关可划分为“维护旁路开关”和“操作旁路开关”两 种 形 式,笔者结合某炼化项目,对 “维护旁路开关”和“操作旁路开关”的设计及设置与否进行相关探讨。

1 仪表维护旁路开关的功能及设置原则

维护旁路开关主要是为 SIS的 变 送 器 以 及 检测开关等现场仪表设备在线检修而设置的。在维护旁路开关投用期间,操作人员应有其他措施始终保持对工艺过程状态的检测和指示。当传感器被旁路时,操作人员也应有其他手段和措施触发该传感器对应的最终执行元件[3]。操作旁路开 关 的 投用应有明确的操作程序,并纳入到功能安全评估和现场功能安全审计的范围之内。

维护旁路开关应设置在输入信号通道上;维护旁路 开 关 的 动 作 应 设 置 报 警 和 记 录。 对 于 “MooN”表决机制[4]的变送器信号,维护旁路开关逻辑设 计 要 考 虑 降 级 模 式 对 安 全 性 和 可 用 性 的影响。

根据文献[2]的规定,维护旁路开关设置方式有以下三种:

1)在SIS的操作员站设置软件开关。

2)在基本过程控制系统的操作员站设置软件开关。

3)在辅助操作台设置硬件开关。

维护旁路开关建议设置软件开关方式,在减少使用硬开关硬件投资的同时,在联锁显示画面上也能明显辨识出维护旁路开关所对应的 SIS具体联琐逻辑关系。在基本过程控制系统的操作员站设置软件开关时,需注意应有来自SIS逻辑控制器的回讯反馈信号显示,以便确认旁路命令已经在 SIS中执行。

维护旁路开关主要用于现场仪表和线路维护时暂时旁路信号输入,使安全仪表逻辑控制器的输入不受维护线路和仪表信号的影响。应当严格限制维护旁路 开 关 的 使 用,旁路状态的时间不宜太长,应保持 SIS的完整和正常运行;维护旁路开关也不应用于其他用途。

2 仪表操作旁路开关的功能及设置原则

操作旁路开关主要用于工艺开工和特殊过渡过程,在工艺过程变量从初始值到正常值期间,将输入信号暂时旁路,避免 SIS最终执行元 件 动 作,使工艺过程置于安全状态。待工艺过程正常后,操作旁路开关应置于非旁路状态,保持SIS的完整和可靠运行。

操作旁路开关应设置在输入信号通道上,SIS的输出信号通道不应设操作旁路开关;当工艺过程变量从初始值变化到工艺条件正常值,信号状态不改变时,不应设置操作旁路开关;当工艺过程变量从初始值变化到工艺条件正常值,信号状态发生改变时,应设置操作旁路开关;手动紧急停车输入信号不应设操作旁路开关。

根据文献[2]的规定,操作旁路开关设置方式有以下三种:

1)在SIS的操作员站设置软件开关。

2)在基本过程控制系统的操作员站设置软件开关。

3)在辅助操作台设置硬件开关。操作旁路开关建议设置软件开关方式,在减少使用硬开关硬件投资的同时,又可看清联锁逻辑关系、被旁路的输入和被旁路后的结果。

设置操作旁路开关主要是基于开工过程中某些工艺过程变量变化的因素。针对开工过程中,某些正常的工艺参数变化可能导致工艺联锁值超限,引起SIS动作导致开工停车,从而进行必要的操作旁路开关设置;但并非所有工艺开工过程中能达到联锁值的联锁输入都需要设置操作旁路开关,而需具体问题具体分析。部分特殊联锁条件是基于保护设备或装置的考虑,无论何种工况下联锁条件都需强制执行,在该种情况下操作旁路开关的设置是不允许的。

对比维护旁路开关的设置,操作旁路开关设置与否应结合工艺流程具体分析。

3 仪表维护及操作旁路的设计应用

该项目以直馏煤油为原料,在氢气的压力下进行催化加 氢 反 应[5],脱 出 原 料 中 大 部 分 的 硫 等 杂质。由于具 有 压 缩 机、加 热 炉 及 反 应 器 等 复 杂 设备,对 SIS的联锁逻辑要求较为复杂,较为典型的联锁逻辑要求如下:

1)预加氢进料泵出口流量低低,联锁预加氢进料泵停车,预加氢进料泵出口紧急切断阀关闭,预加氢进料加热炉停炉;设计中同时设置维护旁路开关和操作旁路开关。

2)预加氢循环压缩机入口分液罐液位高高,联锁预加氢循环压缩机停车;设计中仅设置维护旁路开关。

3)手动泄压启动,联锁紧急泄压,新氢入口紧急切断阀关闭;设计中不需要设置维护旁路开关和操作旁路开关。

针对以上3个典型联锁,对“维护旁路开关”和 “操作旁路开关”的3种不同设计及使用方案进行相关说明。

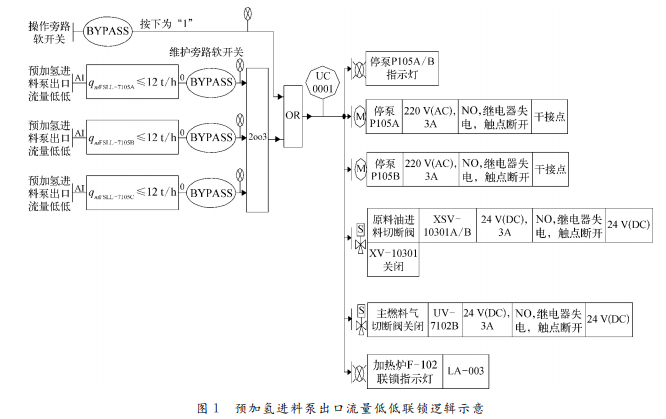

3.1 预加氢进料泵出口流量低低联锁

根据 HAZOP[6]分析报告,采用“2oo3”联锁形式,针对 SIS的3套流量变送器,每路输入信号设置软维护旁路开关,软维护旁路开关采用软切除开关 BYPASS形式,不 具 有 自 动 复 位 功 能。当 现 场仪表和 线 路 需 维 护 时,点 击 BYPASS 软 按 钮 置 “1”,暂时旁路该路信号输入,“2oo3”表决机制自动降级为“1oo2”或“2oo2”。

在开工过程中直馏航煤流量从初始值缓慢变化到工艺条件正常值,根据联锁逻辑条件,开工过程中不可避免地达到了预加氢进料泵出口流量低低的联锁停 车 条 件 值,如 果 不 将 输 入 信 号 暂 时 旁路,那么必然会引起最终执行元件动作,即预加氢进料泵停 泵、预加氢进料泵出口紧急切断阀关闭、预加氢进料加热炉停炉,导致无法开工。因此,在预加氢进料泵出口流量低低“2oo3”表决机制输出信号通道上设置软操作旁路开关,在开工过程中避免因流量值低于联锁低限导致联锁停车。系统联锁图按故障安全 型 原 则 设 计,条 件 正 常 为“1”,不 正 常 为 “0”。在开工时操作旁路软按钮置“1”,待装置开工正常,再将操作旁路软按钮复位使进料泵出口流量低低“2oo3”联锁投用,具体联锁逻辑如图1所示。

3.2 预加氢循环压缩机入口分液罐液位高高联锁

在入口分液罐设置 3 套 浮 筒 液 位 计,采 取 “2oo3”联锁形式,每路输入信号均设置软维护旁路开关,软维护旁路开关采用软切除开关 BYPASS 形式,不具有自动复位功能。当现场仪表和线路需维护时,点击 BYPASS软按钮置“1”,暂时旁路 该路液 位 信 号 输 入,“2oo3”表 决 机 制 自 动 降 级 为 “1oo2”。

根据工艺流程可知,在开工过程中,正常情况下压缩机入口分液罐液位并不会出现液位高高的情况,即压缩机入口分液罐液位高高并不在液位由初始值变化到正常值的区间范围内。另外通过流程可知,混合氢通过循环压缩机入口分液罐主要是为了去除气体中夹带的液体(主要是油),避免因气体带液导致压缩机受损[7]。所以无论是否 因 开 工或其他特殊工况导致入口分液罐液位高高,都必须执行此联锁动作,起到保护压缩机的效果。基于以上两个因素,在联锁逻辑图的设计过程中,并不考虑设置操作 旁 路 开 关。具 体 联 锁 逻 辑 设 计 如 图2所示。

3.3 手动泄压启动联锁该联锁

采用的是现场及中心控制室辅操台设置硬紧急泄压开关[8]的组合形式。在辅助 操 作 台或现场执行 紧 急 泄 压 操 作,都将导致联锁动作发生。由于采 用 硬 按 钮 形 式,无需仪表的检测与维护,因而无需设置维护旁路开关;同时手动泄压联锁并不涉及开工及特殊过渡工况下的工艺过程变量变化,也无需设置操作旁路开关。具体联锁逻辑如图3所示。

更多关于仪表维护方向的论文,还可以查看:仪表维护公开发表的学术论文

4 结束语

为了提高 SIS的 可 用 性,合 理 的 旁 路 设 计 变得尤其重要。合理 的 维 护 旁 路 开 关 设 置,方 便 现场仪表进行在线 测 试 和 维 护,避免了因安全仪表维护造成 的 装 置 误 联 锁;合 理 的 操 作 旁 路 设 置,方便联锁合理切 除,避免了因开工特殊工况造成的装置 误 联 锁。仪表维护及操作旁路的合理配置给现场带来了 诸 多 便 利,为新装置的系统设计提供了思考。——论文作者:周晓龙,王辉,杨春,胡玉臣

参考文献:

[1] 张建国.安全仪表系统在过程控制工业的应用[M].北 京:中国电力出版社,2010.

[2] 黄步余,叶 向 东,范 宗 海,等.GB/T50770—2013 石 油 化 工安全仪表系统设计规范[S].北京:中国计划出版社,2013.

[3] 杨 雅 清.SIS执 行 元 件 的 设 计 探 讨 [J].石油化工自动化,2012,48(06):12-14.

[4] 黄步余,范宗海,马 蕾.《石油化工安全仪表系统设计规范》解读[J].石油化工自动化,2013,49(06):1-9.

[5] 李 大 东.加氢处理工艺与工程[M].北 京:中 国 石 化 出 版社,2014.

[6] 青岛安全 工 程 研 究 院.HAZOP 分 析 指 南[M].北 京:中 国石化出版社,2008.

[7] 赵岩.离心式压缩机常见故障分析及诊断方法[J].石 油 化工设备技术,2012,33(02):46-50.

[8] 林洪俊.石油化工安全仪表系统人机接口设计与研究[J].石油化工自动化,2015,51(05):13-18.

[9] 方辉.基于结构约束的硬件安全完整性等级验证研究[J].化工自动化及仪表,2015,42(07):760-764,769.