等温淬火工艺对超高强贝氏体钢组织性能影响

时间:

摘 要: 针对低碳超高强贝氏体钢在不同等温淬火工艺下的组织和力学性能演变规律进行研究. 结果表明: 与一阶段等温淬火工艺相比,两阶段工艺下组织中贝氏体量增加,马氏体量相对减少,致使实验钢的屈服强度高达 1 178 MPa,提高 58% ,延伸率从 7. 7% 升高到 14. 4% ,单位冲击韧性达到 66 J/cm2 ,提升 16% . 对比研究不同等温淬火工艺下实验钢的强塑性匹配发现,两阶段工艺 A3 ( 240 ℃ 等温 2 h 后再 270 ℃ 等温 1 h) 条件下实验钢的强塑积可达 21 888 MPa·% . 通过两阶段工艺,可消除实验钢中由于 Mn 元素偏析造成的马氏体带,获得相对均匀的贝氏体组织,从而使得实验钢的强度和韧性同时提高.

关 键 词: 高强贝氏体钢; 等温淬火; 强塑性匹配; 强塑积; 贝氏体

随着社会的不断发展,各行业对钢铁材料的需求量逐渐增加. 超高强钢因其优异的强度性能而被广泛应用于工程机械、桥梁、船舶、石油管线等领域. 在保证材料具有高强度的同时,兼具良好的塑韧性和可焊性,是超高强钢的发展方向. 值得注意的是,贝氏体钢在实现高强、高韧的同时又兼具良好的焊接性能,成为了最具潜力的钢种. 因此贝氏体钢是超高强钢发展的一个重要方向[1]. 低碳贝氏体钢是一类兼具高强韧性、优异的焊接性能的绿色环保的新型钢种[2]. 这主要源于钢中碳含量的大幅度降低,不但消除了碳对贝氏体组织韧性的不利影响,还保证了钢种具有较高强度,兼具很高的低温韧性和优良的焊接性能[1,3].

影响贝氏体组织形态的因素,除了诸如钢的化学成分和母相组织结构等的内在因素,还有一些外在因素,其中最主要的是相变温度和相变持续时间等. 因此化学成分、热轧工艺以及后续的热处理工艺对获得低碳高强贝氏体钢至关重要,其中后续的热处理工艺是获得理想贝氏体和残余奥氏体组织的一道关键工序[4].

本文基于热处理工艺的实验对比,研究了一阶段和两阶段热处理工艺对超高强贝氏体钢的组织及力学性能的影响,探索合理的等温淬火工艺.

1 实验材料及方法

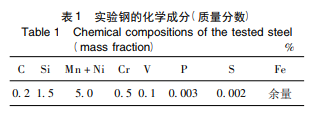

实验钢以纯铁为主要材料,用 50 kg 真空感应炉熔炼并浇注,切去缩孔,锻为 50 mm × 50 mm × 100 mm 的钢坯,具体实验钢的化学成分如表 1 所示. 采用东北大学轧制技术及连轧自动化国家重点实验室 ?450 mm 二辊可逆轧机进行轧制,将实验钢重新加热到 1 200 ℃保温 2 h,保证实验钢足够均匀奥氏体化. 经 5 道次轧至 4 mm,总压下率为 92%,终轧温度 900 ℃,轧后经水冷和箱式电阻炉 ( 650 ℃) 炉冷至室温. 热轧板经锯床分块,将其加热至 900 ℃重新奥氏体化,等温 5 min后空冷到不同相变温度进行等温,最终空冷到室温即可. 具体等温淬火工艺为 A1 : 240 ℃等温3 h; A2 : 270 ℃等温 3 h; A3 : 240 ℃ 等温 2 h 后再 270 ℃ 等温 1 h; A4 : 270 ℃等温 2 h 后再 210 ℃等温 6 h.

相关知识推荐:英文翻译线上翻译与线下翻译哪个好

在热处理后板中分别切取 12 mm × 10 mm ( 10 mm为轧制方向) 尺寸试样,经研磨、机械抛光及 3%硝酸酒精溶液腐蚀后,在 OLYMPUS 光学显微镜和 JEOL JXA - 8530F 场发射电子探针显微镜下观察组 织 显 微 形 貌. 采用中科院金属研究所的 D/Max -Ra 型 X 射线衍射仪测定 XRD 图谱,采用 CuKα 辐射,步长为0. 02°,扫角范围为40° ~100°. 利用 MID Jade 软件和 Miller 公式得到残余奥氏体体积分数和其碳含量,其试样尺寸为10 mm × 10 mm ×2 mm,经砂纸研磨去除氧化皮及其他缺陷,用 7%高氯酸酒精溶液进行电解抛光去除表面应力层. 采用 FEI TecnaiG2 F20 透射电子显微镜观察贝氏体的形貌和残余奥氏体的衍射斑,用线切割切取 10 mm ×4 mm ×0. 45 mm尺寸试样,经砂纸研磨至 50 μm,对试样进行冲孔,使用含有 10% 高氯酸乙醇溶液在MTP - 1A 型电解双喷仪上双喷,电压 25 V,温度为 -25 ℃. 根据 GB /T228—2002 制取标距为 25 mm的拉伸试样,在英斯朗特 100 kN 拉伸机上进行拉伸试验. 采用 2. 5 mm × 10 mm × 55 mm 的夏比非标准冲击试样在摆锤式冲击试验机上进行冲击试验,试验温度为常温.

2 实验结果与讨论

2. 1 不同等温淬火工艺对显微组织的影响

从热轧板上切取直径 3 mm,长 10 mm 的标准热膨胀仪试样,并在 Formastor FII 静态相变仪上进行相变实验,即将试样以 10 ℃ /s 的加热速率加热至 900 ℃,保温 5 min 进行奥氏体化,再以 50 ℃ /s 的冷却速率冷至室温. 结果表明,实验钢在 900 ℃奥氏体化温度下的马氏体转变开始点温度( Ms) 为 270 ℃,而在 Ms 点以下温度等温仍会出现贝氏体转变的现象已有许多实验证实[5 - 7].图 1 为不同热处理工艺的显微组织示意图. 对比 A1 和 A2 发现,奥氏体化温度相同时,随着等温温度的升高,贝氏体体积分数减少. 而两阶段工艺 A3 和 A4 贝氏体转变相对完全,这意味着在相同等温时间下,两阶段热处理工艺较一阶段热处理工艺的贝氏体转变量大,贝氏体转变相对完全。

图 2a 中发现组织中存在大量的马氏体带,这主要是由于 Mn 和 Ni 元素偏析造成的,马氏体带的存在严重影响了贝氏体相变,从而减少了贝氏体的转变量. 在钢成分已确定的情况下,只能通过改变热处理工艺,进而改善马氏体带区域的转变情况,从而获得相对理想的组织. 从图 2b 可知,在 A3 两阶段热处理工艺条件下,消除了部分由于 Mn 和 Ni 元素偏析造成的马氏体带,这源于在 240 ℃等温过程中产生部分马氏体,使得相变区域中的碳扩散到未相变奥氏体区域,使其碳含量增大,造成马氏体相变温度下降,发生贝氏体相变,使得贝氏体转变量相对增加,从而获得相对均匀的贝氏体组织[8].

图3 为 A3 热处理工艺处理后试样的透射组织照片. 从图 3a 中可清晰看到贝氏体形貌,呈板条状; 由图 3b 可看到一些残余奥氏体为薄膜状,薄膜状的残余奥氏体可显著提高其韧性[9]. 图 3c 中发现有合并的贝氏体板条,相对图 3a 中贝氏体板条尺寸较大,这是因为等温时间长造成单个贝氏体板条的合并. 图 3d 中发现较多的碳化物,这些碳化物在未形成合并贝氏体板条前不曾看到,这主要因为贝氏体板条的合并使得富碳在贝氏体板条扩散困难,不能分配到周围的奥氏体中,以至于成为了合并贝氏体板条上的碳化物[10].

图 4 是不同等温淬火工艺的 XRD 图谱,利用 MID Jade 软件和 Miller [11]公式计算试样的残余奥氏体体积分数 φγ,通过计算分别为 14. 13% , 19. 17% ,18% ,15. 83% . 利 用 公 式[12] aγ = 3. 557 + 0. 045 3 × wC γ 计算残余奥氏体中碳质量分数 wC γ,计算结果见表 3. 对比 A1 和 A2 发现等温时间相同时,随着等温温度的升高,残余奥氏体的体积分数增至 19. 17% ,相对增加了 36% ,碳质量分数从 0. 733% 增至 0. 741% . 对比 A1 和 A3 发现其奥氏体体积分数相差 3. 87% ,其中残余奥氏体的 含 量、形态和稳定性影响实验钢的韧性[13]. 通过对工艺的控制和调整,两阶段工艺 A3 条件下可增加其残余奥氏体量,获得相对均匀的贝氏体组织.

2. 2 不同等温淬火工艺对力学性能的影响

表 4 为不同等温淬火工艺处理后的力学性能. 对比 A1 和 A2 发现,随着等温温度的升高,实验钢的屈服强度、抗拉强度、延伸率有较大提升,冲击韧性也有改善. 相对工艺 A1 和 A2 条件下, A3 和 A4 在未损失抗拉强度的同时较大程度地提升了屈服强度和延伸率,其中实验钢的强塑积最大可达21 888 MPa·% . 这源于原奥氏体晶粒的细晶强化作用和两阶段热处理工艺过程中相变较一阶段相对完全,致使贝氏体的转变量较大,其屈服强度和抗拉强度相对较高,单位冲击韧性也较好.

3 结 论

1) 奥氏体化温度相同时,随着等温温度的升高,实验钢的屈服强度、抗拉强度和延伸率有较大提升,冲击韧性也有改善. 另外,相对工艺 A1 和 A2 条件,A3 和 A4 在未损失抗拉强度的同时较大程度地提升了屈服强度和延伸率,屈服强度达到 1 178 MPa 和 1 020 MPa,延 伸 率 达 到 14. 4% 和 12. 5% .

2) 在两阶段工艺 A3 和 A4 条件下,可消除由于 Mn 偏析造成的马氏体带,获得均匀的贝氏体组织,从而使得实验钢的强度和韧性同时提高.

3) 通过热处理实验,对比研究不同热处理工艺条件下实验钢的强塑性匹配. 结果表明,与一阶段热处理工艺相比,两阶段工艺条件下实验钢的强塑积可达 21 888 MPa·% .——论文作者:姚春霞,蓝慧芳,杜林秀

参考文献:

[1] Caballero F G,Bhadeshia H K D H,Mawella K J A,et al. Very strong low temperature bainite[J]. Materials Science and Technology,2002,16( 3) : 279 - 281.

[2] 贺信莱,尚成嘉,杨善武,等. 高性能低碳贝氏体钢———成分、工艺、组 织、性 能 与 应 用[M]. 北 京: 冶 金 工 业 出 版社,2008. ( He Xin-lai,Shang Cheng-jia,Yang Shan-wu,et al. Highperformance low-carbon bainitic steels—compositions, processes,microstructures,properties and applications[M]. Beijing: Metallurgical Industry Press,2008. )

[3] Caballero F G,Bhadeshia H K D H. Very strong bainite[J]. Current Opinion in Solid State Materials Science,2004,8 ( 3) : 251 - 255.

[4] 俞德刚,王世道. 贝氏体相变理论[M]. 上海: 上海交通大学出版社,1998. ( Yu De-gang,Wang Shi-dao. Bainite transformation theory [M]. Shanghai: Shanghai Jiaotong University Press,1998. )

[5] Parker E R. Interrelations of compositions,transformation kinetic,morphology and mechanical properties of alloy steels [J]. Metallurgical Transaction A,1977,8( 7) : 1025 - 1042.

[6] Steven W,Haynes A G. The temperature formation of martensite and bainite in low-alloy steels,some effects of chemical composition[J]. Journal of the Iron and Steel Institute,1956,183( 8) : 349 - 359.

[7] Babu B N P,Bhat M S,Parker E R,et al. A rapid magnetometric technique to plot isothermal transformation diagrams[J]. Metallurgical Transaction A,1976,7 ( 1 ) : 17 - 22.

[8] Lan H F,Du L X,Li Q,et al. Improvement of strengthtoughness combination in austempered low carbon bainitic steel: the key role of refining prior austensite grain size[J]. Journal of Alloys and Compounds,2017,710( 5) : 702 - 710.

[9] Fultz B,Kim J I,Kim Y H,et al. The stability of precipitated austenite and the toughness of 9Ni steel[J]. Metallurgical and Materials Transactions A,1985,16( 12) : 2237 - 2249.

[10] Caballero F G,Bhadeshia H K D H,Mawella K J A,et al. Design of novel high strength bainitic steels: part 1[J]. Materials Science and Technology,2001,17( 5) : 512 - 516.

[11] Jing C N,Wang Z C,Han F T. Research progress of the influencing factors on transformation induced plasticity[J]. Heat Treatment of Metals,2005,3( 2) : 26 - 31.

[12] Jimenez-Melero N H, Van Dijk L, Zhao J, et al. Characterization of individual retained austenite grains and their stability in low-alloyed TRIP steels [J]. Acta Materialia,2007,55( 20) : 6713 - 6723.

[13] Matsuoka Y,Iwasaki T,Nakada N,et al. Effect of grain size on thermal and mechanical stability of austenite in metastable austenite stainless steel[J]. ISIJ International,2013,53( 7) : 1224 - 1230.

>

>