成形和淬火工艺对高强度热成形零件硬度-强度的影响

时间:

摘 要: 通过热成形高温平板分区冷却系列试验,以淬火前后热成形材料力学性能为评价指标,结合正交试验分析方法研究了热成形工艺条件下保压时间、压强和板料厚度对热成形零件硬度强度的影响规律。采用统计学“3σ 法则”对优化工艺下热成形零件力学性能进行分析,建立了基于柔性指数模型的热成形钢板强度硬度非线性回归方程和热成形钢板强度-硬度等级评估区间图。并基于优化条件下的 U 型热冲压实验验证了该模型的正确性。结果表明: 建立的性能评价标准可为热成形零件的力学性能预测和在线质量检测控制提供重要指导依据。

关键词: 热成形; 强度硬度模型; 工艺因素; 3σ 法则; 质量控制

近年来,高强度钢热成形技术在汽车轻量化先进制造领域的优势日渐兴起[1-3],其在车身上的应用已逐步成熟。热成形产品的应用主要集中于车身 B 柱、前防撞梁、车门防撞梁等重要车身承载结构件上,这些部位对零件的强度及硬度性能和均匀性需求上有很高的要求。强度性能在很大程度上决定着材料的使用价值,其往往作为机械零件设计中评估其承载能力的主要参数,而由于检测方法便捷又不破坏零件,可通过测定硬度并利用硬度-强度换算关系来检查和判断零件的强度性能,对于确定符合热成形工业需求的硬度-强度对应关系具有很重要的现实意义。

由于热成形零件特殊的成形工艺、应力状态,其硬度、强度性能在淬火前后并非简单的线性关系,需要考虑材料类别和处理状态等多方面因素从而建立相应的抗拉强度和硬度换算关系,特别是成形淬火过程中的保压时间、保压压力及模具间隙等参数[4-6]; 此外,硬度和强度换算关系存在一定的不确定度,不恰当的工艺参数选择将会影响板料的最终强度和强度分布的均匀性。已有的通用硬度-强度换算标准都只是近似值,有必要结合热成形工艺过程获得符合工业实际的热成形零件硬度-强度对应关系,进而为热成形零件质量在线无损检测提供判定标准,也将为梯度硬度热成形产品的进一步开发提供支持。

本文通过设计高温平板分区冷却热成形系列实验对热成形强度-硬度关系评测展开研究,建立了强度硬度指数模型,采用硬度检测的方式对 U 形热成形件的硬度及强度不均匀性进行试验,研究了热成形过程中保压时间、保压压力及板料厚度等因素对热成形零件强度硬度的影响。进一步基于优化试验工况采用统计学分析方法,探索热成形高强度钢板力学性能评估标准,建立了适用于热成形产品工业质量评测的等级评估区间图,为热冲压生产线的在线质量检测控制提供重要指导依据。

1 热成形钢板强度-硬度试验

试验 材 料采用热成形低碳硼合金热轧钢 22MnB5,该钢板的原始强度为 500 ~ 600 MPa,维氏硬度 210 HV 左右,化学成分如表 1 所示。

相关知识推荐:怎样弄论文容易中

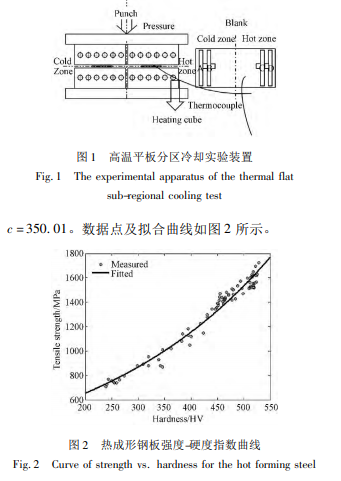

试验所用装置为高温分区冷却平板模具,如图 1 所示。模具的上下模均分为冷区和热区两部分,热区安装有由控温系统控制的电阻加热棒,可将模具温度控制在常温 25 ℃ 到 500 ℃ 之间[7-10]。试验时,先将板料加热到 900 ℃,保温 3 min,使板料均匀奥氏体化,然后将板料取出迅速转移到已加热至预定温度的平板模具上。当板料降温至最佳成形温度 750 ℃ 时[11]合模保压淬火。试验变量为保压压强和模具温度,保压压强为: 5 MPa、10 MPa、15 MPa; 热区所用温度分别为 100、300、330、370、400 和 500 ℃,冷区保持室温。试验后,在板料冷热区 A、B、C、D 位置分别测取强度和硬度[12],为获得 200 ~ 550 HV 全域覆盖的硬度值,辅以空冷、风冷水冷等工况。

2 热成形工艺对硬度-强度的影响

分别设置不同的保压压力,保压时间,板料厚度等成形因素,采用典型 U 形热成形模型对不同工艺因素下热成形零件强度硬度性能进行研究,试验模具如图 3 所示。试验时,保持水道通水,先将板料加热到 900 ℃,保温 3 min,然后转移到带有托料装置的 U 形模具上,降温至 750 ℃ 时迅速冲压成形,并保压淬火。试验研究因素如表 2 所示。

2. 1 强度-硬度指数预测模型验证

本试验中采用特征位置硬度法研究不同工艺参数下 U 形热成形件的强度硬度性能[13-14],如图3 所示。因此,首先需验证强度-硬度模型在 U 形热成形件上的正确性。试验中选取试验因素表中 3 个工况进行验证,分别测取 U 形热成形件上 3 个代表性位置点的强度硬度值,将所得数据结果与模型曲线如图 4 所示。

分析试验结果可知,热成形过程的保压时间、保压压力对热成形件的强度硬度都有很大影响; 尽管采用了优化的水冷管道,但同一试件仍存在强度硬度分布不均的现象。图 4 表明: 试验结果与曲线有较好的吻合度,验证了强度-硬度指数模型的普适性和正确性。

2. 2 热成形零件硬度规律及均匀度

由上节可知,热成形件的强度与硬度成正相关关系,因此可采用特征位置硬度法进行强度研究。选取 U 形件中截面的 9 个特征点( 图 3) 进行硬度测量,结果如图 5 所示。由图 5 可知,板厚和保压时间、保压压力对热成形件性能和强度硬度分布都有很大影响,尤其是板料厚度对硬度分布的影响很大,因而确定合适的热成形模具间隙也十分重要。

为进一步确定各因素的影响大小,采用全因素试验的三因素三水平表进行基于硬度均值和硬度不确定度的极差分析,计算结果如表 3、表 4 所示,脚标 1、 2、3 代表对应工况。

综上可知,保压时间越长,热成形件性能越好; 保压压强为 15 MPa 时既可实现均匀性最优,硬度均值又满足要求。

2. 3 强度及强度相对不确定度的正态分析

对高强度热成形钢板的强度和硬度的均匀性进行进一步研究,以此作为衡量热成形件质量的重要指标和测评标准,这对保证其在线生产质量十分重要。根据第 2 节的试验分析,选择适用的优化工况为: 15 MPa,6 s,1. 6 mm。开展单工况多次重复试验,基于第 1 节建立的强度-硬度指数模型采用“3σ 法则”,建立热成形件等级评估方法。

3 结论

1) 基于 U 形模具试验的过程工艺因素研究结果表明: 保压时间的影响比保压压强大,保压时间越长,性能越好; 而保压压强却并非越大越好; 适当的间隙对保证均匀性也有很大影响,建立了有效的 22MnB5 热成形钢的强度-硬度指数规律模型,实际生产中根据相应结果调整工艺参数进行反馈控制,以实现有效控制生产节拍的同时减少废品的产生,达到节能减排、精益生产的目的;

2) 基于 U 形模具的单工况重复试验,采用正态分布“3σ 法则”,探索了热成形零件的硬度、强度及不均匀度规律影响关系,建立了等级评估方法和热成形零件产品质量评估区间图,为强度硬度梯度热成形零件的应用和基于在线质量检测调控提供重要科学依据。——论文作者:盈 亮1,2 , 余 洋2 , 戴明华2 , 胡 平1,2 , 贺 斌2 , 张立文3

参 考 文 献

[1] Karbasian H,Tekkaya A E. A review on hot stamping[J]. Journal of Materials Processing Technology,2010,210( 15) : 2103 - 2118.

[2] Naderi M,Ketabchi M,Abbasi M,et al. Semi-hot stamping as an improved process of hot stamping[J]. Journal of Materials Science & Technology, 2011,27( 4) : 369 - 376.

[3] 马 宁,胡 平,郭 威. 热成形硼钢热、力及相变耦合关系[J]. 材料热处理学报,2010,31( 11) : 33 - 36. MA Ning,HU Ping,GUO Wei. Experiments and analysis of relations among heat,stress and transformation of boron steel for hot forming[J]. Transactions of Materials and Heat Treatment,2010,31( 11) : 33 - 36 + 41.

[4] Turetta A,Bruschi S,Ghiotti A. Investigation of 22MnB5 formability in hot stamping operations[J]. Journal of Materials Processing Technology,2006, 177: 396 - 400.

[5] Merklein A,Lechler J. Investigation of the thermo-mechanical properties of hot stamping steels[J]. Journal of Materials Processing Technology,2006, 177: 452 - 455.

[6] 彭雯雯,曾卫东,康 超,等. 热处理工艺对 300M 超高强度钢组织和性能的影响[J]. 材料热处理学报,2012,33( 3) : 94 - 98. PENG Wen-wen,ZENG Wei-dong,KANG Chao,et al. Effect of heat treatment on microstructure and properties of 300M ultra high strength steel[J]. Transactions of Materials and Heat Treatment,2012,33( 3) : 94 - 98.

[7] Yang J,Shen H S. Dynamic response of initially stressed functionally graded rectangular thin plates[J]. Composite Structures,2001,54( 4) : 497 - 508.

[8] Neugebauer R,Schieck F,Rautenstrauch A,et al. Hot sheet metal forming: the formulation of graded component characteristics based on strategic temperature management for tool-based and incremental forming operations[J]. The CIRP Journal of Manufacturing Science and Technology,2011,4 ( 2) : 180 - 188.

[9] 申国哲,李效文,盈 亮,等. 基于硬度梯度的热成形高强钢弯曲性能研究[J]. 农业机械学报,2013,44( 2) : 261 - 266. SHEN Guo-zhe,LI Xiao-wen,YING Liang,et al. Bending behavior based on hardness gradient for hot forming high strength steel[J]. Transactions of the Chinese Society for Agricultural Machinery,2013,44( 2) : 261 - 266.

[10] 桂中祥,张宜生,王子健. 汽车超高强钢热冲压成形新工艺—选择性冷却[J]. 热加工工艺,2013,42( 1) : 108 - 113. GUI Zhong-xiang,ZHANG Yi-sheng,WANG Zi-jian. A new technology of hot stamping ultra-high strength automobile-selective cooling[J]. Hot Working Technology,2013,42( 1) : 108 - 113.

[11] 马 宁,胡 平,闫康康,等. 高强度硼钢热成形技术研究及其应用[J]. 机械工程学报,2010,46( 14) : 68 - 72. MA Ning,HU Ping,YAN Kang-kang,et al. Research on boron steel for hot forming and its application[J]. Chinese Journal of Mechanical Engineering,2010,46( 14) : 68 - 72.

>

>