淬火工艺对H13E钢显微组织及力学性能的影响

时间:

摘要:H13E 钢是通过调整合金元素对 H13 钢进行了一定的改性,研究了淬火工艺对 H13E 钢显微组织及力学性能的影响。 结果表明:随着淬火温度的升高,奥氏体晶粒尺寸单调增加,从 1020 ℃ 升高至 1080 ℃ 时,平均奥氏体晶粒尺寸增长了约 40 μm;硬度在1060 ℃达到最大值,为61. 6 HRC,相较于传统 H13 钢硬度高3 ~5 HRC,同时冲击吸收能量可达 16 J 以上。 当保温时间在 20 ~50 min 时,奥氏体晶粒增长速率较缓慢,平均奥氏体晶粒尺寸仅增长 7 μm 左右,同时硬度仅下降 0. 2 HRC 左右。 相同条件下油冷后 H13E钢马氏体更细小,力学性能优于空冷后的 H13E 钢。 考虑综合力学性能,H13E 钢较佳淬火工艺为:1060 ℃ 保温 20 ~ 30 min,油冷。

关键词:H13E 钢;淬火;奥氏体晶粒;显微组织;力学性能

近年来,随着生产技术的不断发展以及新型材料的出现,针对模具材料的性能要求也在不断提高,为此,许多研究者都在积极开发各种特性的模具材料[1⁃3]。 H13 钢属于热作模具钢,是在碳素工具钢的基础上 加 入 合 金 元 素 形 成 的 钢 种, 国 内 牌 号 为4Cr5MoSiV1[4]。 H13 钢因其良好的热强性、红硬性以及耐磨性而被广泛应用于制造精锻模、塑料模、热挤压模以及压铸模[5]。 研究表明[6⁃8],目前国产 H13 钢淬火温度在1000 ~1100 ℃之间,淬火硬度在 52 ~ 58 HRC 之间;回火后硬度为 48 ~54 HRC,冲击韧度值为 14 ~20 J/ cm2。但应用于一些高强度、长时间作业的耐磨零部件,传统模具材料 H13 钢存在硬度不足、 使用寿命短等问题[9⁃10]。 H13E 钢是在原有 H13 钢基础上,对其中的合金元素成分进行了适当调整而达到一定的改性,期望在 H13 钢基础上提高其强韧性。 本文通过研究不同的淬火工艺参数(淬火加热温度、保温时间及冷却方式)对 H13E 钢显微组织及力学性能的影响规律,优化 H13E 钢的淬火工艺,为新型热作模具钢材料具体应用提供理论依据,对热作模具钢的改性及使用寿命的提高具有重要意义。

1 试验材料及方法

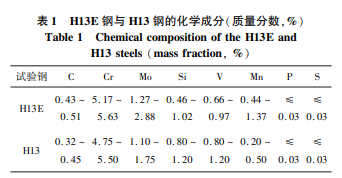

H13E 钢与 GB / T 1229—2014《工模具钢》中 H13钢的化学成分如表 1 所示。

采用 DSC404F3 型差示扫描量热仪测试 H13E 钢的相变温度。 图 1 显示 H13E 钢的 DSC 曲线,由图 1可知,H13E 钢的加热过程中出现两个吸热峰,一个吸热峰位于 763. 34 ℃ ,是珠光体向奥氏体转变温度;第二个吸热峰位于 849. 23 ℃ ,是碳化物溶解到奥氏体基体的温度。 由于 H13E 钢中的合金元素含量接近10% ,同时碳及合金元素均匀程度对淬火后的马氏体性能影响较大[11],为使碳及合金元素充分均匀化,本试验选取的淬火温度范围为 1020 ~ 1080 ℃ 。

2 试验结果及讨论

2. 1 淬火温度对显微组织及力学性能的影响

图 2 显示了不同淬火温度下保温 20 min 后油冷的原奥氏体晶粒形貌及平均晶粒尺寸。 由图 2(a ~ d)可知,原奥氏体晶粒随着淬火温度的升高不断长大。当淬火温度为 1020 ℃ 时,奥氏体晶粒相对较小;当淬火温度升高至 1040 ℃时,发现尺寸大小不一的晶粒共存,说明部分奥氏体晶粒出现长大现象;淬火温度继续升高至 1060 ℃时,奥氏体晶粒尺寸有所增大,但依然是大晶粒与小晶粒共存现象;温度到 1080 ℃ 时,奥氏体晶粒尺寸迅速增大,各晶粒尺寸近似。 为得到淬火温度对原奥氏体晶粒尺寸变化情况,采用 Image ProPlus6. 0 图像分析软件测量平均奥氏体晶粒尺寸大小。

由图 2( e) 可知,当淬火温度分别为 1020、1040、1060 和 1080 ℃ 时,原奥氏体平均晶粒尺寸分别为20. 66、28. 68、47. 23 和 61. 80 μm。 可以看出晶粒尺寸随温度的升高而增长,且每个温度段的增长速率不尽相同,当温度处于 1040 ~ 1060 ℃ 时,奥氏体晶粒增长速率最快。

图 3 给出了 H13E 钢在不同淬火温度下的显微组织。 由图 3 可知,当淬火温度在 1020 ~ 1040 ℃ 之间时,组织中马氏体的形态较细小;当淬火温度上升到1060 ℃时,马氏体有粗化趋势,但分布均匀,且残留奥氏体含量有所增加,这是由于温度的升高使碳及合金元素充分溶解到奥氏体基体中,使马氏体临界转变温度 Ms 点降低,增加了残留奥氏体的含量。 同时温度的升高使奥氏体均匀化更加充分,淬火后马氏体的分布更加均匀。 温度继续上升至 1080 ℃时,由于奥氏体晶粒的快速增长,淬火后组织中马氏体较粗大,影响材料的性能[13]。 图 4 是 H13E 钢在不同淬火温度下的SEM 图像。 由图 4 可知,淬火温度为 1020 ~ 1040 ℃ 时,组织中仍有未溶解的碳化物存在,因为在此温度区间某些碳化物不足以完全溶解到奥氏体基体当中,同时由于碳及合金元素因温度不足无法充分扩散均匀,导致组织分布不均匀,见图 4(a,b)。 随着淬火温度升高至 1060 ℃以上时,碳及合金元素的扩散迁移能力增强,碳化物充分溶解到奥氏体基体中,使组织更加均匀,见图 4(c);但是温度的升高也导致合金元素抑制晶粒长大的效果大大减弱,导致晶粒长大,从而使淬火后的马氏体组织出现粗化现象,见图 4(d)。

图 5 显示了淬火温度对 H13E 钢力学性能的影响规律。 根据图 5( a)的硬度曲线可知,H13E 钢的硬度随淬火温度的升高先增加后减小,在 1060 ℃ 达到峰值,为 61. 6 HRC。 1020 ~ 1040 ℃ 硬度较低原因是,组织中存在未溶解的碳化物,淬火后马氏体中碳含量较低,随着温度的升高,碳化物充分溶解,硬度随之升高。1060 ~ 1080 ℃硬度下降的原因是,组织中残留奥氏体含量增加,降低了 H13E 钢的硬度。

相关知识推荐:职称论文时效性是什么意思

由图 5( b)可知,H13E 钢的冲击吸收能量随着淬火温度的升高先少量增加后急剧降低,在1040 ℃达到峰值,为29. 54 J。 1020 ~1040 ℃冲击性能值上升的原因是,温度的升高令更多的碳及合金元素溶解到奥氏体基体当中,后续的回火处理则有更多的 VC、Mo2 C、Cr7 C3 等碳化物弥散析出[14],阻碍位错的运动,提高 H13E 钢的冲击性能。但是,随着淬火温度升高至 1060 ℃后,晶粒长大,马氏体粗化,降低了 H13E 钢的冲击性能。

2. 2 淬火保温时间对显微组织及力学性能的影响

图 6 显示了加热至 1060 ℃ 保温不同时间油冷后的原奥氏体晶粒形貌及平均晶粒尺寸,从图 6( a ~ d)可以看出,随着保温时间的延长,奥氏体晶粒有长大的趋势,但不明显。 同时说明淬火温度较保温时间对奥氏体晶粒长大的影响更显著。当保温时间由 30 min 延长至40 min,H13E 钢奥氏体晶粒增长速率最快,晶粒尺寸增加约 4 μm,继续延长保温时间,晶粒长大速率趋于平稳。

加热至 1060 ℃ 保温不同时间油淬后 H13E 钢的显微组织如图 7 所示。 由图 7 可知,当保温时间在20 ~ 50 min 时,H13E 钢的组织由马氏体以及少量残留奥氏体组成,随着保温时间的延长,马氏体有一定粗化趋势,且残留奥氏体逐渐增多。

图 8 为不同的保温时间对 H13E 钢硬度和冲击性能的影响。 根据图 8(a)硬度曲线可知,当保温时间在20 ~ 50 min 时,保温时间对 H13E 钢的硬度影响不大。由于保温时间的增长,更多的碳溶入到奥氏体基体中,在冷却时发生马氏体转变,使得马氏体中的碳含量增加,H13E 钢硬度增加;但是另一方面随着保温时间的增长,钢中 Cr、Mo、V 等合金元素溶入到奥氏体基体中会导致奥氏体的机械稳定化,H13E 钢中残留奥氏体的含量增加,导致硬度降低。 所以在这两方面的共同作用下,最终使 H13E 钢的硬度随保温时间的增加变化并不显著。 由图 8(b)冲击吸收能量曲线可以看出,当保温时间在 20 ~ 30 min 时,保温时间对 H13E 钢的冲击性能影响不明显;当保温时间达到 40 min 时,冲击性能呈下降趋势,原因在于原奥氏体晶粒的长大以及马氏体出现粗化现象,从而使形成显微裂纹的倾向增大,影响 H13E 钢的冲击性能。

2. 3 冷却方式对显微组织及力学性能的影响

不同冷却方式的显微组织如图 9 所示。 由图 9 可知,油冷时,由于冷却速度较快,过冷奥氏体被迅速冷却至 Ms 点温度以下,发生马氏体转变,形成板条状马氏体,如图 9(a)所示,除马氏体外,组织中还有少量残留奥氏体。 空冷时,由于冷却速度较慢,在冷却过程中,过冷奥氏体向马氏体转变呈现迟滞,导致组织中的残留奥氏体含量较多。 通过对比可知,油冷时组织中的板条马氏体形态较空冷时的马氏体形态细小,因此,为了使淬火后得到更多的细小板条马氏体组织,H13E钢在油中冷却比较理想。

图 10 是不同冷却方式下 H13E 钢力学性能指标的柱状图。 可以看出,油冷试样的硬度较空冷试样的硬度大约 2 HRC,相较于油冷,空冷在马氏体转变温度时的冷却速度较慢,而空冷冷速的缓慢会引起奥氏体向马氏体转变动力减小,马氏体转变呈现迟滞现象,奥氏体稳定化程度加剧,空冷后试样组织中残留奥氏体的体积分数较多,导致 H13E 钢硬度的下降。 油冷试样冲击吸收能量较空冷试样的冲击性能值高大约2 J,原因在于油冷冷速较高,马氏体形核率较高,最终得到的马氏体组织更加细小,有利于冲击性能的提高。

3 结论

1) H13E 钢加热温度为 1020 ~ 1100 ℃时,奥氏体晶粒呈增长趋势,且在 1040 ~ 1060 ℃ 增长速率最快;硬度随加热温度的升高呈先增大后减小的趋势,并在1060 ℃达到峰值,可达 61. 6 HRC;冲击吸收能量随加热温度的升高同样呈先增大后减小的趋势,并在 1040 ℃ 达到峰值,为 29. 54 J。

2) H13E 钢在 1060 ℃ 加热保温 20 ~ 50 min 时,奥氏体晶粒在 30 ~ 40 min 增长速率最快,随后趋于平稳;硬度变化不明显,冲击性能值在 30 ~ 50 min 时呈下降趋势。

3) 油淬后 H13E 钢的马氏体组织更加细小,硬度和冲击吸收能量均比空淬试样高 2 HRC 和 2 J 左右。

4) 从材料的综合力学性能考虑,确定 H13E 钢较佳淬火工艺为 1060 ℃保温 20 ~ 30 min 后油冷。——论文作者:艾云龙1, 刘 哲1, 陈卫华1, 朱振涛2, 罗桂海3, 梁炳亮1

参考文献:

[1] 王 剑 锋, 迟 宏 宵, 刘 建 雄, 等. 热 处 理 工 艺 对 塑 料 模 具 钢10Ni2Cr2MnCuMoVAl 组织和性能的影响 [ J]. 钢 铁 研 究 学 报,2018, 30(1): 59⁃65.Wang Jianfeng, Chi Hongxiao, Liu Jianxiong, et al. Effect of heattreatment on microstructure and mechanical properties of plastic moldsteel 10Ni2Cr2MnCuMoVAl[ J]. Journal of Iron and Steel Research,2018, 30(1): 59⁃65.

[2] Gu J, Li J, Chang R, et al. Comprehensive effect of nitrogen on Cr⁃ Mo⁃V hot⁃working die steel with enhanced strength and toughness[ J].Materials Science and Engineering: A, 2019, 766: 138386.

[3] Ye C, Lu G, Ni L, et al. Effects of heat treatment on microstructureand mechanical properties of explosive welded 10CrNi3MoV steel⁃304Lstainless steel[J]. Materials Letters, 2020, 262: 127053.

[4] 黄 可, 丁仁华, 马雪峰, 等. 热处理工艺对 4Cr5MoSiV1 模具钢组织和硬度的影响[J]. 热加工工艺, 2019, 48(4): 215⁃217.Huang Ke, Ding Renhua, Ma Xuefeng, et al. Effect of heat treatmentprocess on microstructure and hardness of 4Cr5MoSiV1 die steel[ J].Hot Working Technology, 2019, 48(4): 215⁃217.

[5] 刘恒三, 祁晔思, 左玲立, 等. 新型 H13 基体钢的热稳定性[ J].材料热处理学报, 2020, 41(7): 151⁃157.Liu Hengsan, Qi Yesi, Zuo Lingli, et al. Thermal stability of a novelH13 die steel [ J ]. Transactions of Materials and Heat Treatment,2020, 41(7): 151⁃157.

[6] 佟 倩, 马 跃, 孙齐松, 等. 国内外 H13 钢组织和性能对比分析[J]. 上海金属, 2020, 42(1): 55⁃59.Tong Qian, Ma Yue, Sun Qisong, et al. Comparative analysis onmicrostructure and properties of H13 steel at home and abroad [ J].Shanghai Metals, 2020, 42(1): 55⁃59.

[7] 王金国. H13 热作模具钢的热处理工艺研究[ J]. 中国金属通报,2017(11): 121⁃122.Wang Jinguo. Heat treatment process for H13 hot⁃working die steel[J].China Metal Bulletin, 2017(11): 121⁃122.

[8] 刘红燕. 回火处理对 H13 模具钢组织和性能的影响[J]. 热加工工艺, 2016, 45(10): 243⁃245.Liu Hongyan. Influence of tempering treatment on microstructure andproperties of H13 die steel [ J]. Hot Working Technology, 2016, 45(10): 243⁃245.

[9] 杨明亮, 赵作福, 霍宝阳, 等. H13 模具钢热处理工艺的研究进展[J]. 辽宁工 业 大 学 学 报 ( 自 然 科 学 版), 2018, 38 ( 5 ): 311⁃ 314, 324.Yang Mingliang, Zhao Zuofu, Huo Baoyang, et al. Research progressin heat treatment process of H13 die steel [ J]. Journal of LiaoningUniversity of Technology (Natural Science Edition), 2018, 38 (5 ):311⁃314, 324.

[10] Lee J, Choe J, Park J, et al. Microstructural effects on the tensile andfracture behavior of selective laser melted H13 tool steel under varyingconditions[J]. Materials Characterization, 2019, 155: 109817.

[11] 杨晓娟, 杜晓东, 汪瑞俊, 等. 镍、钼含量对低碳高合金钢组织和性能的影响[J]. 金属热处理, 2008, 33(11): 48⁃51.Yang Xiaojuan, Du Xiaodong, Wang Ruijun, et al. Effects of nickeland molybdenum contents on the microstructure and properties of lowcarbon high alloy steel [ J]. Heat Treatment of Metals, 2008, 33(11): 48⁃51.

>

>