4145H 钻具钢的激光淬火工艺

时间:

摘要: 采用激光淬火工艺对 4145H 钻具钢进行热强化处理,通过金相显微镜及洛式硬度计的观察和检测,分析激光功率及激光扫描速度对 4145H 钢淬火表层的显微组织和硬度的影响,并进行摩擦磨损试验,考察不同激光功率及激光扫描速度变量下的表面磨损情况,优选出最佳的激光淬火工艺参数。结果表明: 同其他激光淬火工艺参数相比,以 2 kW 及 400 mm/min 的激光工艺参数淬火, 4145H 钢表层可形成细密的马氏体组织,表层硬度达到 55. 7 HRC,磨损量最小,试样表层磨损形式主要以刮擦为主,磨损轻微,表现出较好的耐磨性。

关键词: 钻井用具; 激光淬火; 显微组织; 表面硬度; 摩擦磨损

近年来,随着国家经济的高速发展,对石油和天然气等能源的需求逐渐增加,致使探索高温高压井、深井以及超深井的力度显著增强[1-2],因此面临着很多技术困难以及复杂恶劣的钻井环境。在钻井作业中,马达带动钻盘,驱动方钻杆传输扭矩给钻柱,钻井液通过方钻杆由上向下以高压方式在钻柱内高速通过,并冲击钻头以完成整个钻井动作,由于受到高速运转时产生的摩擦和冲击以及钻井液的腐蚀[3],钻具及其他设备零件极易出现腐蚀、断裂以及磨损等现象[4-6]。

目前,4145H 钢作为通过 AISI 美国钢铁协会标准认证的国际通用石油钻具钢,是一种特殊合金结构钢,已经普遍应用于我国的钻井工程中[7],虽然该材料具有较高的强度和硬度,能承受钻井作业的高速旋转、摩擦、大扭矩以及冲击力等各种交变应力的作用,但在复杂载 荷 的 作 用 下,因钻具失效造成的事故时有发生[8]。因此,研究 4145H 钢的材料性能对钻具的加工以及应用具有十分重要的意义,刘飞等[7,9]对 4145H 钢进行了示波冲击试验,研究表明 4145H 钢在不同温度下的示波冲击性能及其动态断裂韧性。彭努渊[10]研究表明 Sn 元素含量较高会明显影响 4145H 钢的力学性能,造成冲击性能严重偏低。李伟等[11]研究了材料中 P、S 及其他夹杂物对 4145H 钢冲击性能的影响。郭瑞华等[12]在 4145H 钢中加入 Ce 使得 4145H 钢的室温冲击性能得到了提高。

大部分对 4145H 钢的研究都着重于 4145H 钢的冲击韧性及微量元素所产生的影响,而对 4145H 钢的磨损情况研究较少,因此本文着力研究 4145H 钻具钢的磨损问题,并且,由于特殊钻井作业对 4145H 钻具钢的材料性能提出了更高的要求,本文提出应用激光淬火技术提高 4145H 钢的耐磨损特性。激光淬火技术是一项应用比较广泛的激光表面处理技术,其原理是: 用激光束扫描材料表面,材料表面被迅速加热,当激光束离开材料表面后,在热传导的作用下,表面的热量迅速传递到材料内部,材料表层从而快速冷却,实现自冷淬火[4,13]。

本文应用激光淬火技术对 4145H 钢进行强化处理,分析了基体的显微组织变化、表层硬度的改变,通过摩擦磨损试验进而分析了 4145H 钢的磨损形貌变化以及摩擦磨损机理,最终得出了激光淬火技术提高 4145H 钢耐磨损特性的最佳工艺参数。本文所做试验虽然未完全模拟钻具在井下环境中的运动,但旨在为激光淬火工艺提高 4145H 钻具钢的材料性能提供理论依据和试验基础,可指导钻井用具的加工生产,使得特殊钻井技术和工艺得到提高及应用。

1 试验材料及方法

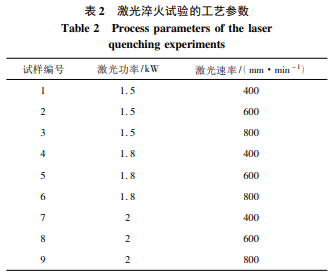

试验材料为 4145H 钢,其名义化学成分如表 1 所示。采用二氧化碳激光发生器,淬火时双道扫描,其主要工艺参数: 激光扫描功率为 1. 5、1. 8 和 2 kW,激光扫描速率为400、600 和800 mm/min,光斑尺寸为 ?10 mm,在 3 种激光扫描功率下分别采用 3 种激光扫描速率对试样进行激光淬火,试验设计如表 2 所示,待激光淬火结束后,用 Q-80Z 金相切割机切割试样,制备试样尺寸为 20 mm × 20 mm × 5 mm。

采用热压镶嵌法,用金相镶嵌机对 9 组试样进行镶嵌,并用 Auto POL GP-1A 自动磨抛机对试样依次进行磨光和抛光。采用化学浸蚀法,用浸蚀剂( 3% ~ 4% 硝酸酒精溶液) 腐蚀出试样经激光淬火后的显微组织,并通过 Axio Scope A1 研究级材料显微镜分析显微组织。

利用 MHRSS-150-Z 自动洛氏硬度计测试试样的表面硬度,采用洛氏硬度试验标尺 C,压头类型为金刚石圆锥,载荷为 150 kg,保荷时间为 6 s,分别在第一道激光、第二道激光及两道激光搭接处的中心点测试试样的表面硬度,绘制出表面硬度曲线。

使用 MMW-1 微机控制立式万能摩擦磨损试验机进行摩擦磨损试验,试验在室温、无润滑条件下进行,选择“球-盘”摩擦形式,盘固定,球转动,球对摩副为直径 ?4 mm 的钢珠,试验载荷 100 N,转速 200 r /min、平均摩擦半径 5 mm,试验时间 30 min,记录测得试样的摩擦磨损数据。试样在试验前、后均经 JP-020 超声波清洗机进行清洗处理以及用 DHG-9145A 电热恒温鼓风干燥箱进行干燥处理,并且使用 ESJ50-5 电子天平称重试样,试验前、后均进行 3 次重复称量,取其平均值,精确到 0. 1 mg。摩擦磨损试验结束后,通过 Olympus SZX7 工业显微镜对试样的表面形貌进行观察与分析。

2 试验结果及分析

2. 1 工艺参数对组织变化的影响

激光淬火的实现靠 4145H 钢基体自身的散热性,激光束照射到 4145H 钢基体上时,4145H 钢基体吸收激光束的能量,直至激光束移开,4145H 钢基体迅速降温便可自行淬火。

图 1 为 1 ~ 9 号试样在金相显微镜下的显微组织。在相同的激光功率条件下,从图 1( a ~ c) 可以看出,由于激光扫描速度不同,相应得到的显微组织具有明显的不同: 400 mm /min 的激光扫描速度使得 4145H 钢基体吸收激光能量迅速升温,快速冷却后转变为细小的针状马氏体和条状马氏体。当激光扫描速度增高至 600 mm /min,激光淬火过程的加热和冷却速度变快,相变温度发生了改变,得到的马氏体组织显得粗大。

而在激光扫描速度为 800 mm /min 的条件下,基体吸收的能量远没有达到相变温度,因此无马氏体组织析出。综上所述,图 1( d ~ f) 及图 1( g ~ i) 的激光扫描速度对其显微组织产生的影响与图 1( a ~ c) 的变化情况具有一致性。

在相同的激光扫描速度条件下,从图 1( a) 、( d) 、 ( g) 可以看出,虽然经激光淬火后都得到了马氏体组织,但相比较而言,图 3( g) 中激光功率为 2 kW 条件下的马氏体组织最为细密。同样的,观察图 1( b) 、( e) 、 ( h) 中单位面积内的显微组织,可以看出图 1( h) 中粗大马氏体的含量最低。由此可见,激光功率较小时,单位时间内作用在试样表面的能量少,达不到马氏体转化的温度值,4145H 钢基体内的碳原子扩散受到限制,激光淬火的效果不好,随着激光功率的增大,试样的转化充分,能够使得马氏体的组织更加细小[13-14]。

2. 2 工艺参数对表面硬度的影响

4145H 钢作为一种碳素结构合金钢,经过激光淬火后的硬度、强度会大幅度提高,其主要原因是淬火后获得了马氏体组织[15-16],本节重点阐述淬火过程中的激光功率以及激光扫描速度对 4145H 钢基体表面硬度的影响。

图 2 为试样的表面硬度值随激光功率及激光扫描速度的变化曲线,观察图 2 中的前段曲线,1、2、3 号试样是在 1. 5 kW 激光功率下,激光扫描速度从 400、600 到 800 mm /min 逐渐增加,而表面硬度值呈明显的下降趋势。1 号试样在第一道激光中心处测得的硬度值最低,在第二道激光中心处测得的硬度值最高,而在两道激光搭接中心处测得的硬度值处于中间值; 从图 2看出,2、3 号试样具有同样的硬度变化。1、2、3 号试样分别在第一道激光中心处测得的硬度值呈下降趋势,由 42. 3 HRC 下降到 32. 9 HRC,最后降到 23. 6 HRC,而且 1、2、3 号试样分别在第二道激光中心处以及两道激光搭接中心处测得的硬度值也存在相同的趋势。同样地,观察图 2 中的 4、5、6 号样曲线以及 7、8、9 号样的曲线,可得到相同的硬度值变化规律。从图 2 中还可以看出,1、4、7 号试样在第二道激光中心处测得的硬度值整体较高,其中 7 号试样达到了硬度值最高为 55. 7 HRC,同时,3、6、9 号试样在第一道激光中心处测得的硬度值明显较处于较低水平根据试样在相同激光功率下,且在相同测量点处测得的硬度值得出,激光扫描速度越低,表面硬度值越大,激光扫描速度越高,表面硬度值越小,激光扫描速度与表面硬度值呈反比关系,此结果对应上节所提及的激光淬火工艺参数对 4145H 钢基体组织产生的变化: 细小致密马氏体组织提高了 4145H 钢的表面硬度,而粗大的马氏体以及残留奥氏体是表面硬度开始下降的原因[17]。特别地,搭接处的表面硬度有所下降,主要是因为第二道激光加热对搭接处产生自回火作用,还有搭接处重复激光加热,淬火过程中会有所融化,因此相应地造成表面硬度下降; 第二道激光淬火得到的硬度值最高,主要因为试样在第一道淬火之后,热积累提高了试样的温度,较高的温度又增加了基体对第二道激光的吸收率,因此吸收了更多的能量,从而获得了很好的淬火效果。

由图2 可以发现,1、4、7 号试样的表面硬度值在42 ~ 57 HRC( Δ15) 范围内波动,2、5、8 号试样的表面硬度值在 32 ~ 52 HRC( Δ20) 范围内波动,3、6、9 号试样的表面硬度值在27 ~ 39 HRC( Δ12) 范围内波动,得到如图3 所示的表面硬度值波动变化曲线,激光扫描速度增长时,激光功率对试样平均表面硬度值的影响因子呈增大趋势,当激光扫描速度达到一定值时,激光功率即使继续增大,其对试样平均表面硬度值的影响因子反而开始下降,也就是说,在较低水平的激光扫描速度和激光功率时,激光扫描速度和激光功率耦合影响试样平均表面硬度值的大小,而在较高水平的激光扫描速度时,激光扫描速度对试样平均表面硬度值起决定性的作用,激光功率的变化对其影响作用显著减小。

2. 3 工艺参数对摩擦磨损的影响经过热处理的钢材,其耐磨性随硬度的增加而增加,普遍地金属材料的表面硬度越高,其 耐 磨 性 越好[18]。对试样进行摩擦磨损试验,基于上述对 4145H 钢的表面硬度的分析,进而分析 4145H 钢的摩擦磨损特性。

图 4 为激光功率和激光扫描速度对试样磨损量的影响。由图 4 可以看出,试样的磨损量随激光功率及激光扫描速度的变化十分明显,随着激光扫描速度的增加,试样的磨损量增加,激光功率增加磨损量减小,这与前面激光工艺参数对硬度的影响是一致的。当激光扫描速度为 400 mm /min,激光功率为 2 kW 时,磨损量最小。由此可见,在较低水平的激光扫描速度及较高水平的激光功率条件下能够显著减小 4145H 钢的磨损量。图 5 不同激光工艺参数的 4145H 钢试样磨损表面形貌 Fig. 5 Wear surface morphologies of the 4145H steel samples laser quenched with different process parameters ( a-c) 1. 5 kW; ( d-f) 1. 8 kW; ( g-i) 2. 0 kW; ( a,d,g) 400 mm /min; ( b,e,h) 600 mm /min; ( c,f,i) 800 mm /min

图 5 为不同激光参数扫描条件下试样干摩擦磨损后的表面形貌。观察图 5( a) 、( d) 、( g) ,当激光扫描速度为 400 mm /min 时,其磨损表面呈现为擦伤变形以及与对磨副钢球挤压刮擦所形成的犁沟痕迹,且摩擦表面层不存在明显的剥落坑,其表面磨损形式主要以犁沟为主。由图 5( b) 、( e) 、( h) 观察到,当激光扫描速度为 600 mm /min 时,试样的磨损表面开始出现裂纹和剥层撕裂,摩擦层出现碎化剥落现象,磨损机制主要为剥落磨损。当激光扫描速度为 800 mm/min 时,观察图 5( c) 、( f) 、( i) ,它们的表面磨损程度严重,存在明显的氧化和粘着磨损迹象,这是由于试样表面硬度较低,而对磨副钢球的硬度较高,属于硬质点在软基体上摩擦,在对磨副钢球作用下,摩擦表面磨损程度显著提高,产生大量摩擦热,氧化皮粘着在磨损表面更加剧了磨损,磨损机制主要为粘着磨损和氧化磨损[19-20]。

相关知识推荐:高被引论文怎么检索

磨损机制主要跟材料的表面硬度相关,图 5( g) 的试样表面磨损程度相对于图 5 ( a) 、( d) 的程度要轻微,这由于图 5( g) 的激光功率为 2 kW,相对较高,淬火得到了更加细小致密的马氏体组织,提高了表面硬度,增加了磨损过程中摩擦表面的塑性变形抗力,进而提高了基体的耐磨性,因此磨损程度较低。图 5( b) 、 ( e) 、( h) 的试样基体表面出现了大量的凹坑、裂纹和剥落,这是由于试样的表面硬度明显下降的缘故,而且可以看出,图 5( b) 的裂纹程度最深、凹坑以及剥落的面积最大,这是由于激光功率过低,没有明显改善基体的表面强度,因此试样表面的磨损程度较高。观察图 5( c) 、( f) 、( i) ,其表面磨损程度剧烈,值得注意的是,虽然这 3 组试样的激光功率是递增的,但图 5( i) 的表面磨损程度并没有明显低于图 5( c) 、( f) 的表面磨损程度,这是由于激光扫描速度的提升削弱了激光功率对表面硬度的影响,由此可见,当激光扫描速度越高越不利于提高试样的表面硬度,而且还会削减激光功率对提高试样基体表面硬度的积极作用。

3 结论

1) 4145H 钢经过激光淬火处理后,激光扫描速度为 400 mm /min 的基体表层得到了细针状马氏体组织,且在激光功率为 2 kW 的条件下马氏体组织最为细小致密,表层硬度达到 55. 7 HRC,明显高于以其他激光淬火工艺参数处理的试样硬度。以600 mm/min 的激光扫描速度淬火后的试样表层主要为粗大的马氏体,表面硬度开始下降。激光扫描速度为 800 mm/min 条件下,表层主要以珠光体的形式存在,表明硬度显著下降。

2) 试样的磨损量随激光功率及激光扫描速度的变化十分明显,随着激光扫描速度的增加,试样的磨损量增加,激光功率增加磨损量减小。当激光扫描速度为 400 mm /min,激光功率为 2 kW 时,磨损量最小。

3) 400 mm/min 下淬火的试样表层磨损形式主要以犁沟为主,600 mm/min 下淬火的试样表层出现裂纹和剥层撕裂,磨损机制主要以剥落磨损为主,800 mm/min 下淬火的试样表面磨损程度剧烈,产生大量的摩擦热,磨损机制主要为粘着磨损和氧化磨损,较低水平的激光扫描速度有助于提高试样表层的耐磨性,使得磨损轻微。

4) 在4145H 钢表面进行激光淬火,能显著提高其耐磨性的主要原因是激光淬火细化了 4145H 钢表面的晶粒,在低激光扫描速度和高激光功率下得到细针状马氏体,组织细小致密且分布均匀,增加了 4145H 钢的表面硬度,硬度的提高减小了摩擦时 4145H 钢表层的塑性变形,使对磨副压入其表面的深度降低,从而减小了两者的摩擦接触面积,提高了表面耐磨损性能。——论文作者:李颖杰1,2 ,王 瑜1,2 ,周 琴1,2 ,王志乔1,2 ,张 凯1,2 ,宫晋武3

参考文献:

[1]李 娜,吕祥鸿,周鹏遥,等. HPHT 井完井管柱材质研究及应用进展[J]. 材料导报,2015,29( 5) : 95-100. Li Na,Lü Xianghong,Zhou Pengyao,et al. Research and application progress of completion string materials in HPHT wells [J]. Materials Review,2015,29 ( 5) : 95-100.

[2]Karen Bybee. Titanium-drillpipe development for short-radius drilling [J]. Journal of Petroleum Technology,2000,52( 5) : 50-53.

[3]孙建华,梁 健,王立臣,等. 深部钻探铝合金钻杆开发应用[J].探矿工程,2016,43( 4) : 34-39. Sun Jianhua,Liang Jian,Wang Lichen,et al. Development and application of aluminum alloy drill rod in deep drilling[J]. Exploration Engineering,2016,43( 4) : 34-39.

[4]王书亮,付朝政,苏晓慧,等. 激光表面处理技术在石油工业中的应用现状与发展趋势[J]. 材料保护,2017,50( 6) : 72-78. Wang Shuliang,Fu Chaozheng,Su Xiaohui,et al. Application status and development trends of laser surface treatment technology in petroleum industry [J]. Material Protection,2017,50 ( 6) : 72-78.

[5]Prabhata K Swamee. Design of a submarine oil pipeline[J]. Journal of Transportation Engineering,1993,119( 1) : 159 -170.

[6]Aminul I M,Alam T,Farhat Z. Construction of erosion mechanism maps for pipeline steels[J]. Tribology International,2016,102( 5) : 161-173.

[7]刘 飞,曾德智,施太和,等. 4145H 石油钻铤钢示波冲击性能研究[J]. 石油天然气学报,2012,34( 2) : 157-160. Liu Fei,Zeng Dezhi,Shi Taihe,et al. Study on oscillography impact property of drilling collar ( DC) steel[J]. Journal of Oil and Gas Technology,2012,34( 2) : 157-160.

[8]欧阳峥容. 深井高强度石油钻铤 AISI 4145H 钢的开发生产[J]. 山东冶金,2017,39( 5) : 29-31. Ouyang Zhenrong. Development and production of AISI4145H steel for petroleum drill collar[J]. Shandong Metallurgy,2017,39( 5) : 29-31.

[9]刘 飞,曾德智,施太和,等. 4145H 钻铤钢的示波冲击性能及其动态断裂韧性[J]. 钻井工程,2012,32( 5) : 49-51. Liu Fei,Zeng Dezhi,Shi Taihe,et al. Oscillographic impact properties and dynamic fracture toughness of 4145H drill collar steel[J]. Drilling Engineering,2012,32 ( 5) : 49-51.

[10]彭努渊. ASTM 4145H 钢冲击功偏低的原因分析[J]. 大型铸锻件,2007( 6) : 42-43. Peng Nuyuan. The cause analysis of low impact energy for ASTM 4145H steel [J]. Heavy Castings and Forgings,2007( 6) : 42-43.

[11]李 伟,李桂变. 冶炼工艺对 AISI4145H 钻铤用钢冲击功影响[J]. 机械工程与自动化,2007,143( 4) : 84-89. Li Wei,Li Guibian. Effect of steelmaking process on impact toughness of steel for drill color AISI4145H[J]. Mechanical Engineering and Automation,2007,143( 4) : 84-89.

[12]郭瑞华,刘方升,王林敏,等. Ce 对 4145H 钻铤钢组织及性能的影响研究[J]. 稀土,2016,37( 5) : 79-87. Guo Ruihua,Liu Fangsheng,Wang Linmin,et al. Effect of rare earth Ce on microstructure and properties of 4145H drill collar steel [J]. Chinese Rare Earths,2016,37( 5) : 79-87.

>

>