超高强度钢板热冲压及模内淬火工艺的发展现状

时间:

摘要: 超高强度钢板热冲压技术是将板料热加工和淬火工艺相结合的一项较新的复杂成形技术。它使超高强度钢板具有较小的变形抗力、塑性好、成形极限高,而且成形零件的精度和强度较高。该技术生产的零件使汽车轻量化后仍能满足碰撞安全性能。介绍了超高强度钢板的种类及相应热冲压技术的关键技术,概述了热冲压技术实验研究及数值模拟研究的主要内容及其现状,并对热冲压技术存在的问题进行了评述,对未来发展的内容和重点研究方向进行了展望。

关键词: 热冲压; 淬火; 超高强度钢

0 引言

节能、环保、安全、舒适,是当今汽车技术发展的总趋势。近年来,由于人们环保意识的加强和对汽车安全性要求的日益提高,世界各国对汽车安全和环保法规的控制越来越严格。各大汽车公司纷纷通过汽车轻量化技术减少燃油消耗、降低发动机的废气排放。为使汽车轻量化后仍能满足碰撞安全性能,各大汽车公司在优化汽车框架和结构的同时,已把工作重点转向新材料新工艺的应用。尤其是在车身结构方面,通过对先进高强度钢( advanced highstrength steels,AHSS ) 和 超 高 强 度 钢 ( ultra highstrength steels,UHSS) 的研究和使用,提高了汽车的碰撞性能,同时也实现了轻量化的要求。在汽车中应该 使 用 AHSS 和 UHSS 的 主 要 零 件 如 图 1 所示[1]。但是随着钢材强度的提高,材料的延伸率和成形性能也大大降低,成形过程中容易产生破裂、起皱、尺寸难以控制和形状不良等问题,传统的冷冲压成形工艺已不能满足技术和生产发展的需要。近几年,国外学者开发出一种可淬火硼钢板加热成形工艺———热冲压成形技术。目前,该技术已应用于部分汽 车 工 业 实 际 生 产,比 如 Renault Laguna、New Ford Mustang、New Seat Leon、Citroen C5、New VW Passat、Peugeot207 等新车型的安全部件都应用有或准备应用热冲压零件[1]。

1 热冲压用超高强度钢的生产现状

目前,全球规模最大的钢铁制造集团 Arcelor 公司开发并批量生产了热冲压成形钢板 Usibor1500。其特点是在轧制成形后,材料组织为均匀的铁素体十珠光体,屈服强度为 280 ~ 400 MPa,抗拉强度为大于 450 MPa。经过热处理后,其组织为均匀的马氏体,屈服强度可达 1 200 MPa,抗拉强度可达 1 600 MPa,为普通钢板强度的 3 ~ 4 倍[2]。

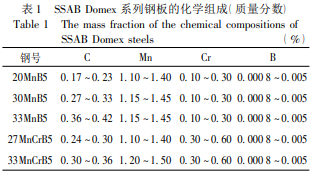

瑞典的 SSAB 公司开发并生产了 Domex 系列的热 轧 可 淬 硼 钢 板,包 括 20MnB5、27MnCrB5、 30MnB5、33MnCrB5、38MnB5 等,可供板材的厚度 1. 80 ~ 12. 0 mm,板材宽度 800 ~ 1 600 mm,板材长度 1 500 ~ 13 000 mm。板材热轧后的屈服强度 400 MPa,抗拉强度 600 MPa,加热后水淬的抗拉强度可达1 480 ~ 2 050 MPa,加热后油淬的抗拉强度可达1 360 ~ 1 845 MPa,其化学成分如表 1 所示。

中国宝钢集团开发并生产两种类型的热冲压用硼钢板: 冷轧 B1500HS、热轧 BR1500HS,并批量供货,是目前国内唯一的热冲压用钢供应商[3]。经测试,冷 轧 B1500HS 的屈服强度材料上屈服强度 343. 47 MPa,下 屈 服 强 度 341. 25 MPa,抗 拉 强 度 504. 71 MPa,加热并水淬后的抗拉强度可达 1 720 MPa,加热后并通过钢模冷却的抗拉强度可达 1 430 MPa。利用质子光谱 Ail-3460 检测 B1500HS 的材料成分如表 2 所示。

另外,西欧、日本、韩国等国家的一些钢厂也能批量生产热冲压用钢[4]。

2 热冲压的关键技术

在热冲压工艺中,UHSS 板料在加热炉中被加热到奥氏体化温度( 900 ~ 950 ℃ ) ,并在奥氏体区保持 5 min,然后将板料转移到压力机,在冲压模具中依次进行冲压、淬火,使成形零件获得 100% 马氏体组织,该工艺使制造商能够在提高碰撞性能和疲劳强度的同时降低汽车结构件的质量[1-3],该工艺流程见图 2[1]。

与其他成形工艺相比,板料的热冲压成形具有以下优点: 变形抗力小、塑性好、成形极限高、易于成形; 能够生产具有复杂几何形状的工件,成形零件具有良好的尺寸精度; 配以合适的热处理方式,可使板料发挥其最佳的性能,为汽车提供高质量的零部件。该工艺主要包括以下关键技术[3] : ( 1) 合适的热冲压用钢板; ( 2) 为热冲压生产线设计的具有足够功率和气体保护的专用加热炉; ( 3) 能够夹持高温钢板的高速机械手和夹持器; ( 4) 具备合模冲压并保压功能的压力机,压力机必须兼顾传通液压机和机械压力机的优点; ( 5) 成形零件的切边和切孔工艺,由于零件强度非常高,目前主要采用一条线配备多台激光切割机的方法。

对于传统 HSS 和 AHSS 的成形过程,国内外的学者在高强度钢板成形性[4]、回弹[5-6]、成形过程数值模拟[7]等方面做了大量的研究工作。对于高强度钢或超高强度钢的常规热冲压技术( 只考虑成形,不考虑淬火) ,国内外有许多学者针对相应的零件进行了实验研究或数值模拟[8 - 10]。对于 UHSS 板料热冲压及模内淬火技术,目前国内外的研究方向主要分为两类: 一是对 UHSS 板料热冲压成形阶段的实验研究; 二是对 UHSS 板料热冲压成形及冷却阶段的数值模拟研究。

3 UHSS 热冲压工艺的实验研究

3. 1 UHSS 板料的加热时间

热冲压所用的 UHSS 板料在高温下以奥氏体微观组织发生塑性变形,为了得到均匀奥氏体组织,必须要准确控制加热时间。Merklein 等研究了 Usibor1500P 获得均匀奥氏体组织所需要的保温时间[11],其研究表明对于 1. 75mm 的 Usibor1500P 板料至少需要 3. 5 min 的奥氏体化时间。Turetta 等在研究高温下 22MnB5 钢板料热冲压时性能时,绘制 CCT 曲线的同时研究了样本中的奥氏体相的在不同情况下的演变规律[12]。根据奥氏体化后奥氏体晶粒尺寸随时间的变化规律,提出了奥氏体化应当在 900℃下保温 5min,才能获得完全奥氏体。Geiger 等也对热冲压钢 22MnB5 进行了相关的研究工作,测量了该材料在奥氏体状态下的硬度、微观组织和流动曲线,并且通过奥氏体测试确定了奥氏体化时间的工艺窗口[13]。

3. 2 UHSS 的高温成形性能

热冲压是在较高温度下成形,传统冲压工艺采用的材料性能参数不再适用于热冲压。对 UHSS 板料在高温下的成形性能进行实验研究,并通过实验设备测量材料在奥氏体状态下的硬度、微观组织和流动曲线,研究基体材料的轧制方向、温度、应变速率对奥氏体状态下热冲压材料流动性的影响规律,对于成型工艺设计具有很重要的指导意义。

为了研究超高强度钢在拉深过程的成形性以及影响冲裁件边缘质量和弯曲回弹的影响因素,Mori 等设计了用于超高强度钢板温冲和热冲的电阻加热系统,并利用该系统研究了加热温度对剪切边缘塌角大小、光亮带厚度、撕裂带厚度、毛刺高度、冲裁力等方面的影响[14]。研究结果表明,对超高强度钢板进行温冲和热冲,是改善冲裁件质量、降低剪切载荷的有效途径。另外,他们利用该系统研究了带凸缘零件弯曲及拉深过程中的成形性及回弹,结果表明: 通过加热,可以消除超高强度钢带凸缘零件的弯曲回弹,而且通过加热成功地对 980 MPa 的超高强度钢板进行了拉深。Mori 等利用带有两个伺服马达的 CNC 伺服压力机,在可控条件下研究了超高强度钢板和中碳钢钣 V 形弯曲的回弹行为[15]。研究结果表明: 超高强度钢板 V 形弯曲的回弹量远大于中碳钢板,成形速度和在下死点的保持时间对回弹影响很小,超高强度钢板 V 形弯曲的回弹量与拉伸强度和弹性模量的比率成正比; 在成形过程中,通过厚度方向的变薄可以减小超高强度钢板 V 形弯曲的回弹量。为了研究镀铝硼钢板 22MnB5 预应变、变形温度与组织结构和微观硬度之间的关系,Barcellona 等利用 Gleeble1500 热物理模拟机对 22MnB5 钢板进行了系列等温单向拉伸实验[16],实验结果表明: 在相等在冷却速度下,随着预应变值的增加,零件的平均硬度值降低,而且在较低温度下施加预应变时,这种现象更加明显。另外,Yanagimoto J 等和 Khan S H 等分别对先进高强度和超高强度钢板的弯曲过程进行了实验研究[17-18]。

3. 3 UHSS 的成形极限及成形力

为了研究材料的成型极限及变形抗力,Bariani 等基于 Nakazima 试验提出了一种新的试验方法用于评估高强度钢热冲压时的成形极限[19]。利用该方法他们评估了 22MnB5 在变形条件下材料的相变动力学,在其研究过程中考虑了材料微结构演变、温度和应变路径等对相变动力学的影响。林建平等对对硼钢板的热流变行为进行了研究[20],对不同温度和变形速率下的试样进行了拉伸实验,用最小二乘法进行了多元线性回归,建立了高温状态下的变形抗力数学模型。Merklein 等研究了基体材料的流动性能与轧制方向和应变速率的关系[21],研究表明变形速率给定的条件下 Usibor1500P 的流动性能对轧制方向不敏感。为了建立超高强度钢在高温成形过程中的摩擦学特性数据,Hardell 等进行了不同高强度硼钢( 有涂层、无涂层) 与不同模具钢( 有表面处理、无表面处理) 之间滑动摩擦时的高温摩擦学研究[22],另外也进行了硬化型高强度硼钢在往复干摩擦条件下的磨损研究。研究结果表明: 高温摩擦特性取决于温度,模具钢的磨损响度随着温度的升高而变大,对模具钢进行氮化处理可以很好地保护模具; 在往复干摩擦条件下,滑动速度对硬化型高强度硼钢的磨损程度影响较小,但接触压力对磨损程度影响较大,磨损程度随接触力增大而增大。另外, Jang 等也对镀铝硼钢板的流动性进行了研究[23]。

3. 4 UHSS 冷却性能研究

热冲压技术最具革命性的意义在于将热加工和淬火创造性的结合起来进行,这虽然大大改善了超高强度钢的成形性能,但也相应的带来一系列问题。为了获得完全的马氏体组织,热冲压零件要在闭合模具内进行快速冷却淬火。热冲压冷却阶段既影响工艺的经济性,也影响成形零部件的性能,因此对冷却系统的研究具有非常强的现实意义。

相关知识推荐:能在知网上查到的论文是见刊了吗

Merklein 等在其研究中给出了 Usibor1500P 的连续转变曲线( CCT) [11],根据 CCT 曲线提出 Usibor1500P 热冲压件获得完全马氏体组织至少需要 27K·s - 1 的冷却速度。So、王立影等在热成形模具中设置了相应的冷却系统[24-25]。So 等系统地介绍了热冲压模具冷却系统的设计方法,并提出了成形件切边工艺的设计方法与参数选择; 王立影等计算了冷却系统中的临界水流速度,并采用解析法建立热冲压模具冷却系统中模具与支撑柱及水流传热模型,获得临界水速的解析公式,为优化热冲压模具冷却系统设计提供了理论支持。为研究淬火加热温度、保温时间及冷却水流速等热冲压工艺参数对热冲压零件力学性能及微观组织的影响规律,邢忠文等通过在不同工艺参数条件下进行弯曲件热冲压工艺试验[26],测量弯曲件的力学性能并观察其金相组织。结果表明: 在所设计的模具上可实现高强硼钢热成形零件的有效淬火,热冲压弯曲件的抗拉强度可达到 1 500 MPa 以上。Hoffmann 等针对更具经济性的有效冷却系统的优化设计[27],结合遗传算法及 ISF( institut für spannende fertigung) 在注射模具冷却系统优化方面的成果,提出了一套旨在优化热冲压工艺冷却系统的改良的算法,并利用它进行了模具冷却系统的设计优化。Geiger 等设计了一套能够在接触压力给定的条件下观察冷却速度的实验装置[13],并在此基础上利用 ABAQUS 对冷却实验进行了模拟。

4 UHSS 热冲压工艺数值模拟

热冲压工艺材料在高温下以奥氏体微观组织发生塑性变形,对工艺过程的模拟需要可靠的数据,尤其是材料在高温下的性能参数。为了建立热冲压工艺的数值模型,Merklein 等研究了热冲压钢( USIBOR 1500P) 的热力学性能[11,21],他们的这方面的工作主要研究了轧制方向、温度和应变速度对硼钢在奥氏体状态下的流动性的影响。研究结果表明: 轧制方向对硼钢的奥氏体状态下的流动性能的影响可以忽略不计; 温度对硼钢的流动性具有显著的影响,温度的提升使流动应力降低并且减小了加工硬化; 应变速度对硼钢的流动性有相对较明显的影响,应变速度的增加使应力水平相应的升高。Naderi 等的工作研究了高温下热冲压的等温和非等温成形过程中流动应力的本构建模问题[28],用以预测相关情况下的材料流动应力。对于高温等温成形过程,Naderi 将 Voce 的应变硬化模型和 Kocks 的动力学模型相结合,计算高温状态下等温压缩试验的流动应力; 对于高温非等温成形过程,Naderi 对 Johson-cook 和 Netmat-Nasser 关系式进行修正,用于计算热冲压工艺成形过程的流动应力。邢忠文等进行了热冲压工艺的基础研究、硼钢板的成形性能研究和成形模具的热力学研究[26],利用板料成形分析软件 LSDYNA 或结构有限元软件 MSC MARC 进行了温度场模拟、应力场模拟和热力耦合分析,并且模拟分析了板料初始温度、模具温度和冲压速度对热成形工艺的影响规律。对热冲压工艺进行完全的热力耦合模拟能够实现,但是由于需要大量计算时间而不适合于工艺设计和参数优化。Tekkaya 等提出通过对力现 象 ( 用 PAMSTAMP 2G) 和 热 现 象 ( 用 MARC 2005) 分别进行模拟[29],使两者在每步计算之后进行结果传递以实现耦合计算,利用该算法进行热力耦合模拟计算比传统办法节省 20% 的时间。为研究热自由弯曲和热接触弯曲方法的淬火效果和成形精度,Xing、包军等应用 ABAQUS 软件,对超高强度硼钢板 U 形件的热弯曲过程进行了数值模拟研究[30-31],研究表明: 热接触弯曲改善了热弯曲零件底部的淬火效果,且热接触弯曲可获得比热自由弯曲更好的成形精度。

5 存在的问题

5. 1 计算模型

为了提高模拟精度,应将成形过程中的变形和热传导进行耦合求解; 由于构成相的体积比不同、应力 - 应变曲线也不同,还应该采用考虑相变行为的材料模型进行解析。

5. 2 工作节拍

压力机要具备快速合模、冲压、保压功能,而且压力机必须在下死点位置保持足够的时间。

5. 3 氧化问题

加热产生的氧化铁皮对焊接性和涂漆性会造成不良的影响,国外开发了镀锌系钢板和镀铝系钢板避免加热时产生氧化铁皮,并已应用于实际。但这两种钢板的镀层如果不经处理都无法承受高温,而且在加热过程中镀层和铁素体会发生反应,导致表面层的组织发生变化。

5. 4 二次加工

在热冲压工序中利用模具对淬火后强度提高的成形部件进行剪切加工需要很大的加工载荷,因此应尽可能避免二次加工。在精度要求高或要求切除凸缘飞边的情况下,目前主要采用激光切割技术。但是激光加工效率较低,为了与热冲压作业线的生产节拍相适应,一条热冲压作业线往往需要数条激光剪切作业线。

6 结论及展望

热冲压技术是一种较新的复杂成形技术,还没有足够的文献资料指导实际生产过程,目前国内外也没有开发出专用于热冲压技术的数值模拟软件。对于 UHSS 热冲压技术,以后应该进行以下几方面的系统研究:

( 1) 以热冲压过程的成形阶段和冷却阶段为研究对象,通过实验设备测量材料在奥氏体状态下的硬度、微观组织、流动曲线、材料热物性参数、力学性能参数等,为数值模拟研究提供可靠数据;

( 2) 研究热冲压成形过程中流动应力的本构关系,以及冷却阶段相变机理,建立相应的物理数学模型,计算相关情况下的材料流动应力和组织转变;

( 3) 研究热冲压工艺成形过程的热粘塑性有限元理论及建模方法;

( 4) 研究热冲压工艺冷却阶段的热弹塑性有限元理论及建模方法;

( 5) 在理论研究的基础上开发出专用于热冲压工艺的有限元模拟及优化软件,工程技术人员可利用模拟及优化软件对相应零件的热冲压工艺进行数值分析及工艺优化,并根据模拟及优化的结果制订合理的热冲压工艺方案。——论文作者:李辉平,赵国群,张雷,贺连芳

参考文献:

[1]CAI J,LIN J,DEAN T A. A novel process: hot stamping and cold die quenching[C]/ /Third International Symposium on Advanced Technology for Plasticity. Nanchang: [s. n. ],2007.

[2]林建平,王立影,田浩彬,等. 超高强度钢板热冲压成形研究与进展[J]. 热加工工艺,2008,37 ( 21) : 140- 144. LIN Jianping,WANG Liying,TIAN Haobin,et al. Research and progress of hot stamping of ultrahigh strength steel[J]. Hot Working Technology,2008,37 ( 21) : 140- 144.

[3]徐伟力,艾健,罗爱辉,等. 钢板热冲压新技术介绍[J]. 塑性工程学报,2009,16( 4) : 39-43. XU Weili,AI Jian,LUO Aihui,et al. Introduction of sheet metal hot-forming[J]. Journal of Plasticity Engineering,2009,16( 4) : 39-43.

[4]LIU Y,LI YY,LI W. Stamping formability of ZE10 magnesium alloy sheets[J]. Rare Earths,2007,25 ( 4) : 480- 484.

[5]KHAN S H,SAEED AHMED M,ALI F,et al. Investigation of high strength steel bending[J]. Engineering Failure Analysis,2009,16( 1) : 128-135.

[6]陈亮,陈军,张贵宝,等. 高强度钢板拉深模具结构有限元分析与试验研究[J]. 塑 性 工 程 学 报,2008,15 ( 2) : 42-45. CHEN Liang,CHEN Jun,ZHANG Guibao,et al. Reaearch of finite element modeling & experiment of the die structure for high-strength steel sheet metal stamping[J]. Journal of Plasticity Engineering,2008,15( 2) : 42-45.

[7]CHOI S H,CHIN K G. Prediction of spring-back behavior in high strength low carbon steel sheets[J]. Materials Processing Technology,2006,171( 3) : 385-392.

[8]毕文权,王春忠,陈岗. 桥壳热冲压成型过程的数值模拟[J]. 材料科学与工艺,2008,16( 4) : 488-490,494. BI Wenquan,WANG Chunzhong,CHEN Gang. Numerical simulation on the hot press forming process of axle housing [J]. Materials Science and Technology,2008,16 ( 4) : 488-490,494.

>

>