GH909的窄间隙激光-熔化极气体保护焊复合焊接工艺研究

时间:

摘要 实验上系统地研究了 10 mm 厚 GH909 低膨胀高温合金窄间隙激光-熔化极气体保护焊(MIG)复合焊接过程中焊接参数对焊缝形貌的影响。结果表明,当采用 10°坡口角度,0.7 mm 钝边宽度的坡口尺寸时,焊缝成形较优良;焊缝熔宽会随着焊接速度的增大而减小;光丝间距影响了两种热源的耦合机制,在本次试验条件下,实现最优激光电弧协同效应的光丝间距为 1 mm;适当地增大焊接间隙会提高焊缝的熔深。实验中,在优化的焊接工艺参数下获得了良好的,无明显缺陷的焊缝成形。靠近热影响区的焊缝晶粒垂直熔合线向焊缝中心生长,在焊缝中心相互接触抑制形成柱状晶间。

关键词 激光技术; GH909; 激光-电弧复合焊; 焊接工艺参数; 焊缝形貌

1 引 言

GH909 是一种新型的 Fe-Ni-Co 基沉淀强化型低膨胀高温合金,在 650℃下具有低膨胀系数、高强度和稳定的弹性模量[1-3] 。由于 GH909 拥有良好的冷热疲劳性能、耐热冲击和抗高压氢脆性能[4-5] ,在航空领域常用作涡轮发动机机闸、涡轮外环以及封严圈和蜂窝支撑环等零部件[6] ,在航天领域常用作宇宙飞船和火箭发动机的主燃烧室、涡轮泵和喷嘴等零件[7-8] 。但 GH909 焊接时存在一定的焊接结晶裂纹和热影响区微裂纹倾向[9-10] ,主要表现为焊接接头多气孔和裂纹等缺陷,尤其是在焊接低膨胀高温合金厚板时,还常常出现未熔透、焊瘤和下塌等缺陷。这些焊接缺陷给飞机飞行和零件的正常使用埋下了巨大的安全隐患。

传统焊接低膨胀高温合金厚板的方法多种多样,可采用氩弧焊、电子束焊以及高温真空钎焊等多种方式[11-12] 。但这些方法往往存在很多弊端,接头软化、多焊道导致熔合区过热、焊缝强度锐减和较大的变形增加了焊后变形矫正处理的工作,降低了工作效率。激光-电弧复合焊接技术是将激光与电弧作为耦合热源对材料进行焊接的技术,两种能量相互配合使焊接过程更加稳定,熔深增大,变形减少,节省能量并提高了效率,减少焊缝成形缺陷,同时更获得了良好的焊缝成形[13-14] ,是焊接中厚板低膨胀高温合金的理想方法[15] 。

本次研究对象为 10 mm 厚的 GH909 低膨胀高温合金,采用光纤激光-熔化极气体保护(MIG)电弧复合焊接中厚板低膨胀高温合金 GH909,研究焊接工艺参数对焊缝形貌的影响,为 GH909 低膨胀高温合金的研究和应用提供理论基础和技术支持。

2 实验材料及设备

实验母材采用尺寸为 100 mm×50 mm×10 mm 的 GH909 低膨胀高温合金,其化学成分如表 1 所示。焊前需对母材表面进行严格清理,先用砂轮打磨以去除表面氧化膜,再用丙酮顺着同个方向擦除母材表面油污。保护气体包括压缩空气和惰性气体两种,在焊接过程中压缩气体能够吹除焊接过程中产生的飞溅,起到保护镜片的作用;惰性气体则将熔池与外界空气隔离,防止焊缝氧化或产生大量气孔缺陷。惰性气体流量均控制为 1.5 m3 /h。

2.2 实验方法

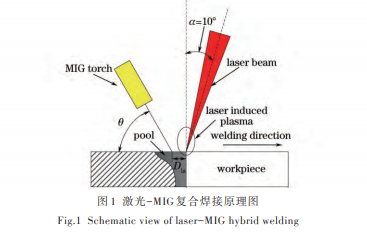

实验用焊接设备主要是由德国 IPG 公司生产的 YLR-4000 光纤激光器和奥地利福尼斯公司生产的 Fronius TPS4000 数字化焊机组成。激光器输出最大功率为 4.0 kW,光斑直径为 0.3 mm,透镜焦距为 250 mm,采用激光在前,电弧在后的激光-MIG 电弧复合热源,焊接原理图如图 1 所示。定义激光束中心与焊丝尖端的水平距离为光丝间距,用 Dla表示,焊机与试样的夹角用θ表示。通过改变坡口尺寸、焊接速度和焊接电流等焊接工艺参数,在 10 mm 厚的 GH909 低膨胀高温合金试板上进行对接实验,通过观察和测量,研究不同工艺参数对 GH909 采用激光-MIG 复合焊接的焊缝成形的影响规律。

3 实验结果

在复合焊接对接 GH909 低膨胀高温合金时,由于焊接过程中化学冶金、凝固和固态相变过程的产物和各焊接工艺参数的问题,焊缝出现了未熔透、成形不均和焊瘤等典型的宏观缺陷,如图 2 所示。这些缺陷会严重降低焊接接头质量,制约厚板低膨胀高温合金在生产生活中的应用。为增大焊缝熔深,获得良好焊缝成形,实验改进了焊接工艺条件,在对接板的底部加垫铜衬板促进焊接热传导过程,并支撑液态金属,有效防止焊缝下塌、焊瘤等缺陷,同时配合焊接工艺参数获得了优良的焊缝成形,如图 3 所示。

3.1 坡口尺寸对焊缝形貌的影响

在焊接中厚板时,增设坡口能使电弧深入到接头根部,增大熔深,提高接头强度且易于清理熔渣。本次试验采用易于加工的 Y 型坡口(如图 4 所示),其主要参数有坡口角度α,台阶宽度 d 和钝边高度 c,它决定了焊接过程中的液态金属填充量及线能量的大小。表 2 是三组采用不同坡口尺寸复合焊接厚板 GH909 时成形较好的试样焊缝形貌。

试验结果表明,当采用(15°,1 mm)的大坡口尺寸时,接头所需的金属填充量也较多,为保证焊缝正面不下塌,需适当降低焊接速度,提高送丝速度,此时焊缝背面完全熔透,但表面不够饱满。当采用(8°,0.5 mm) 的小坡口尺寸时,焊缝的正面成形良好,有适当堆高,但背面未熔透。分析是因为采用小坡口时焊接速度的增大使焊接热输入量下降,由于坡口角度较小,台阶宽度较窄,故入射的激光能量极易被坡口两旁的母材吸收,从而无法入射到工件底部更深处,而钝边高度又大,试样更难熔透,且小坡口对焊接工件的装配精度要求也更高。综合实验结果发现,当采用 10°的坡口角度,0.7 mm 的台阶宽度时,可以获得优良焊缝成形的工艺参数窗口更大。

3.2 焊接速度对焊缝形貌的影响

焊接速度对于实现单道复合焊接 GH909 厚板具有重要作用[16] ,它不仅影响着焊接热输入量的大小,更影响着焊缝的熔深和熔宽。

当采用纯 Ar 气作为保护气体,坡口尺寸为(8°,0.5 mm),激光功率 P=4 kW,焊接电流 I=160 A,光丝间距 Dla=2 mm,焊缝间隙为 0.5 mm 时,将焊接速度分别设为 0.6 m/mim 和 0.9 m/min,得到的焊缝形貌如表 3 所示。当焊接速度由 0.6 m/min 变为 0.9 m/min 时,成形的焊缝熔宽也由 10.46 mm 减少到 7.98 mm。同样采用纯 Ar 气作为保护气体,坡口尺寸为(10°,0.7 mm),激光功率 P=4 kW,焊接电流 I=120 A,光丝间距 Dla=3 mm,焊缝间隙为 0.3 mm 时,当焊接速度由 0.54 m/mim 增大至 0.72 m/min 时,焊缝的熔宽也相应地由 11.21 mm 减小至 10.17 mm。

相关知识推荐:发表核心论文难吗

由此可见,焊缝的熔宽随着焊接速度的增大而减小。当焊接速度增大时,电弧对工件的预热作用也会减弱,同时太快的焊接速度使熔池内的液态金属未及时向母材内部纵向扩展,焊缝就成形,导致熔宽变窄。焊速的增大还会减小焊接的线能量,从而减小熔池体积,使焊缝尺寸随之变小。

焊接厚板时,过高的焊接速度会导致电弧不稳和焊缝未熔透等问题,过低的焊速又会导致焊缝过烧,飞溅进入激光器镜片影响激光器焊接性能等问题,实验证明,在复合焊接 10 mm 厚 GH909 低膨胀高温合金对接板时,最佳的焊接速度 Vw范围为 0.54~0.72 m/min。

3.3 光丝间距对焊缝形貌的影响

光丝间距即激光光斑中心到焊丝端部与工件表面接触的位置之间的距离,它影响着激光和电弧耦合的方式。

在 采 用 Ar 气 为 保 护 气 ,坡 口 尺 寸 为 (10°,0.7 mm),激 光 功 率 P=4 kW,焊 接 电 流 I=144 A,焊 接 速 度 V w = 0.9 m/min ,焊缝间隙为 0.3 mm 时,不同的光丝间距下,所得到的焊缝成形如表 4 所示。从整体上看,三组试样的熔透情况相当,光丝间距对焊缝熔深的影响并不显著。焊缝熔深主要与激光的小孔效应相关,光丝间距主要影响的是两热源的耦合形式,而两种能量耦合主要体现为激光对电弧的稳定作用,即光丝间距对与电弧相关的熔宽有明显影响,对与激光相关的熔深影响较小。当光丝间距 Dla=4 mm 时,焊缝熔宽最大,但焊缝表面有较多的飞溅,说明此时电弧不稳定;当光丝间距 Dla=1 mm 时,焊缝的宏观成形最好,基本熔透且无飞溅。Satoru Uehiumi 等[17] 曾在复合焊接铝合金的试验中利用高速摄影仪对焊接过程中电弧和熔池的状态进行了观察。结合其研究结果分析,当 Dla=0 mm 时,一部分激光打在焊丝或熔滴上,使光致等离子体的强度削弱,电弧的协同作用和激光对电弧的压缩稳定作用也大大减弱,在母材上形成的匙孔较小,匙孔无法熔透母材可能会造成不连续熔透或完全无法熔透的现象,同时激光束作用在熔滴上产生的高温可能会使熔滴爆炸,电弧失稳,影响焊缝表面成形。当光丝间距逐渐增大,会达到一个最适光丝间距,此时仅少量焊丝接触到激光能量,焊丝能在激光、电弧、熔池和光致等离子体等多种热作用下熔化,电弧与激光耦合平稳顺利,熔滴过渡稳定,电弧能得到最大程度上的压缩,激光的小孔效应也得到了最大程度上的增强,所得到的焊缝成形均匀美观。但当光丝间距进一步增大时,激光作用区和电弧作用区逐渐分离,电弧对激光的辅助作用和激光对电弧的稳定作用逐渐减弱,甚至消失,飞溅增多,保护气体状态也不稳定,电弧与激光两种能量的分散也导致工件表面的有效能量大大降低,此时已经失去了复合焊特有的高效稳定的优势。

在本次实验中能够使两热源协同作用达到最优的光丝间距为 1mm,此时,激光小孔效应大大增强,电弧被压缩的程度也较大,焊缝完全熔透,表面成形均匀美观。

3.4 焊缝间隙对焊缝形貌的影响

激光-MIG 复合焊的一个重要优势就是焊丝的不断填充能减少工件装夹的精度要求,对工件的装配间隙具有较大的包容度。为了提高 10 mm 厚 GH909 厚板的熔深,本实验在焊接前适当地预留装配间隙。当采用 Ar气为保护气,坡口尺寸为(10°,0.7 mm),激光功率 P=4 kW,焊接电流 I=120 A,焊接速度 Vw=0.54 m/min,光丝间距 Dla=3 mm 时,调整装配间隙分别为 0,0.28 和 0.40mm。图 5 为采用 3 种不同的装配间隙时焊缝的宏观形貌及其横截面图片。

实验结果表明,随着装配间隙的增大,焊缝的熔透性越好,焊缝的重心位置也逐渐下移,熔合线的走势也逐渐趋于平缓。当装配间隙为 0 mm 时,焊缝背面呈现断断续续未熔透状态,正面成形均匀,有适当堆高,但飞溅较多。当装配间隙增大至 0.4 mm 时,焊缝已完全熔透,但焊缝正面却产生了轻微的下塌。而把装配间隙调至 0.28 mm 时,焊缝的成形最优良。

焊接过程中采取较大的装配间隙时,母材底部就提供了一定的空间让熔池向其底部流动,熔融的金属就能填充间隙,这样就熔透母材。但若装配间隙过大,母材底部预留空间则过大,熔池的表面张力无法与其本身的重力作用相平衡,熔池内液态金属向下移动得就较快,在相同的凝固时间里,金属移动的距离越远,从而产生下塌等缺陷。

研究 3 组焊缝的熔宽(表 5),当装配间隙为 0.28 mm 时,焊缝的熔宽最大,装配间隙为 0.40 mm 时,熔宽最小。因为装配间隙的增大能促进液态金属逐渐向焊缝根部转移,能量也随着金属的流动不断向焊缝更深处传递,激光的匙孔体积增大,焊缝热影响区也变大,熔深和熔宽都有所增加。但当装配间隙过大时,绝大部分金属都向下塌陷,没有多余的金属向工件内部横向蔓延,焊缝整体呈现下塌状态,熔深得到了加深,而熔宽反而变小。所以在实际生产应用中,要根据工件材料及尺寸精确合理地控制装配间隙。

3.5 焊缝显微组织分析

为了深入地分析焊缝截面的组织形态,观察了焊缝的微观组织形貌。图 6(a)和(b)分别为焊缝热影响区及焊缝中心区的显微组织形态。

起点向 HAZ 区域生长出一些细微的裂纹,这些裂纹的形成主要与大角度晶界和液膜有关[18] ,在实际应用中裂纹会扩展,从而诱发其他的缺陷。熔合线处的焊缝晶粒垂直熔合线择优生长成平行致密的柱状晶,并指向焊缝中心[19] 。从图 6(b)中可以看出,垂直熔合线生长的柱状晶在焊缝中心相互接触抑制形成柱状晶间,整个焊缝呈现出“人”字形,两侧的柱状晶方向清晰,柱状晶宽为 4~6 μm,长度介于 30~140 μm 之间,且在柱状晶间存在一些二次枝晶,影响着焊缝的组织性能。

4 结 论

1) 当采用 10°坡口角度,0.7 mm 台阶宽度的 Y 型坡口时,能有效提高熔深,获得优良焊缝成形的工艺参数窗口越大;

2) 焊接速度直接影响了焊接热输入量的大小,随着焊接速度的增大,焊缝熔宽会变窄,最佳的焊接速度为 0.54~0.72 m/min;

3) 光丝间距直接影响了两热源的耦合机制,决定了焊接过程的稳定性,当采用 Ar 气保护,坡口尺寸为 (10°,0.7 mm),激光功率 P=4 kW,焊接电流 I=144 A,焊接速度 Vw=0.9 m/min,焊缝间隙为 0.3 mm 进行 10 mm 厚 GH909 激光-MIG 复合焊接时,实现最优激光-电弧协同效应的最佳光丝间距为 1 mm;

4) 复合焊接厚板时,装配间隙对提高焊缝熔深具有重要作用,适当的增大装配间隙能够在保证焊缝熔深的同时获得良好的焊缝成形。试验中采用 0.28 mm 的装配间隙时焊缝成形最优良。

5) 较大的热输入量使焊缝热影响区的组织粗化,焊缝晶粒垂直熔合线择优生长成柱状晶,柱状晶在焊缝中心相互接触抑制形成“人”字形的柱状晶间。——论文作者:刘 婷 闫 飞 柳 桑 王春明 胡席远

>

>