2060铝锂合金光纤激光填丝焊接工艺研究

时间:

摘要 2060-T8铝锂合金是具有低密度、高比强度,及良好低温性能的新型轻量化航空材料。采用光纤激光器并填充5087(Al-Mg-Zr)焊丝焊接2mm 厚2060-T8铝锂合金,研究了工艺参数对焊接接头热裂纹敏感性的影响,分 析了焊接接头的显微组织及力学性能。研究结果表明,结晶裂纹敏感性随激光功率和焊接速度的增加而增加,随 送丝速度的增加而降低。在激光功率为3kW、焊接速度和送丝速度为3m/min的工艺参数下接头成形良好,无焊接裂纹,焊接接头的平均抗拉强度为309MPa,断裂发生在焊缝区。同焊缝上部及下部相比,焊缝腰部熔合线附近细晶区等轴晶数量较多且柱状晶明显细化,这与熔池流动机制与边界层厚度有关。

关键词 激光技术;激光焊接;光纤激光;2060铝锂合金;结晶裂纹;组织性能

1 引 言

铝锂合金具有高弹性模量、低密度、高比强度和比刚度的特点。研究发现在铝中每添加质量分数为1%的锂可以减少密度约3%,提高弹性模量约6%。在节省构件质量10%~16%的基础上,刚度可以提高15%~20%[1]。2060高强铝锂合金属于第三代新型铝锂合金,在成分设计上,增加了 Cu/Li比例,并添加了 Ag、Mn、Zn等合金元素,能够明显克服第二代铝锂合金中的各向异性高、塑韧性低等问题,提高了合金的强度韧性匹配。目前第三代铝锂合金主要用 于 飞 机 蒙 皮 制 造[2-3],其 中,2060铝 锂 合 金 是我国实现飞机轻量化制造的重要备选材料。

激光焊接具有能量密度高、焊接速度快、焊接结构变形小、柔性强等特点,是实现高效、高质量焊接铝锂合金的较为理想的焊接方法。空中客车公司率先实现了铝合金下机身壁板结构的激光焊接制造,替代铆接连 接 减 轻 了 机 身 重 量,降低了制造成本。由于此焊接技术符合了民用飞机的轻量化制造趋势,因而得到了航空领域的广泛关注[4]。与 其 他 大功率激光器相比,高功率光纤激光器具有输出功率高、光束质量好等优势。相比于CO2激

光器,光纤激光器大大克服了常温下铝合金对 CO2 激光吸收 率不足2%的缺陷,因此更易实现激光深熔焊[5]。铝锂合金为典型共晶型合金,热膨胀系数大,激光焊接时容易产生热裂纹[5]。第三代铝锂合金在进行成分设计时并未考虑焊接性问题,进行激光焊接时裂纹倾向很大。本文采用高功率光纤激光器焊接2mm 厚2060铝锂合金薄板,填充5087(Al-Mg-Zr)焊丝,研究了工艺参数对焊缝裂纹敏感性的影响,分析了焊缝结晶组织形态及接头力学性能。

2 试验材料及方法

2.1 试验材料

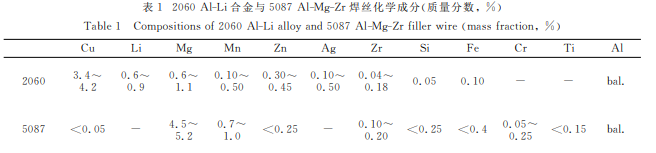

试验材料为2060-T8铝锂合金薄板,试 样 尺 寸为200mm×50mm×2mm,填充5087(Al-Mg-Zr)焊丝,焊丝直径为1.2mm,母材及焊丝的化学成分如表1所示。

2.2 试验方法

激光器采 用IPG YLS-6000型 光 纤 激 光 器,波长 为1060~1070nm,聚焦镜焦距为250 mm,聚焦光束直径 为0.25mm。试 验 装 置 如 图1所 示。激光功率为2~5kW,焊接速度为2~5m/min,送丝速度为1~3m/min。焊接保护气为 氩 气,正、背 保护气流量分别为15L/min、10L/min。

焊后采用 OLYMPUSSZ61型体 视 镜 观 察 焊 缝表面成形,利用金相图像分析系统观察焊缝表面裂纹个数。制备金相试样并采用 Keller试剂进行腐蚀,采用 OLYMPUSGX51型金相显微镜观察焊缝宏观形貌与微观组织。采用 FM-300e型硬度仪进行硬度测试。拉伸性能试验采用ZWICK-Z100型材料试验机,拉伸试样尺寸如图2所示。采用日立S-3400N 型扫描电镜观察焊缝显微组织和断口形貌。

3 试验结果与分析

3.1 焊接工艺参数对裂纹的影响

表2为不同工艺参数下的焊接接头裂纹倾向,以每20mm 焊缝表面的平均裂纹个数进行表征。结果表 明,填 充 Al-Mg-Zr焊 丝 焊 接 2060-T8铝 锂合金,在合适的工艺参数下可以完全避免焊接热裂纹。结晶裂纹数量随激光功率和焊接速度的增加而增加,并且随送丝速度的增加而降低。

焊缝表面呈现的裂纹均为横向裂纹,图3(a)为宏观裂纹形貌,裂纹扩展方向大体与焊接方向垂直,单个裂纹长度在221~1816μm 之间。通过微观组织观察,裂纹形貌具有明显沿晶界开裂特征,为典型的结晶裂纹,如图3(b)所示。结晶裂纹的产生与凝固后期晶界共晶状态有关。

由于激光焊接速度快,熔池凝固时间短,在熔池的非平衡冷却条件下,合金元素偏析于晶界,形成大量的低熔点共晶,呈液态薄膜状,在拉应力条件作用下极易沿晶界开裂,产生结晶裂纹。随着激光功率增加,热输入量提高,使得熔池凝固过程中产生的拉应力增加,同时焊缝结晶组织粗化,裂纹更易扩展,从而增大热裂纹倾向[5]。

焊接速度的提高会降低热输入量,有利于细化焊缝组织,防止形成粗大柱状晶。但是,随着焊接速度的增加,焊缝应变速率也随之增加,同时结晶组织方向性更加明显,因此裂纹敏感性增大[5]。

图4为焊缝中心显微组织形貌。对 比 图4(a)与(b)可知,固定激光功率和焊接速度,增加送丝速度 w 后,晶粒明显细化,且焊缝平均共晶含量增加, 其中离散分 布 的 共 晶 比 例 明 显 增 加。2060铝 锂 合金中的 Mg元素含量 很 少,引 入5087铝 镁 焊 丝 后,熔池中 Mg元素相对含量的增加使晶界处低熔点共晶的数量增加,有利于及时愈合凝固过程中可能产生的裂纹。同时,焊丝中Zr的引入增加了 Al3Zr粒子的异质形核作用,而 Mg元素在结晶前 沿 的 富 集增加了成分过冷的程度,两者皆有利于焊缝中等轴晶的形成,使 晶 粒 明 显 细 化,共晶组织分布更加均匀。晶粒细化的同时晶界面积增加,使共晶组织的连续性减弱,离散分布的共晶比例增加,从而降低了热裂纹敏感性,达到了抑制热裂纹的目的[6-7]。

3.2 焊缝结晶组织形态

在激光功率为3kW,焊接速度为3m/min,送丝速度为3m/min的工艺参数下获得的接头宏观形貌如图5所示,焊缝成形良好,无气孔、裂纹等缺陷。焊缝横截面呈“X”形,为束腰型焊缝,将焊缝横截面熔宽最窄的位置定义为“腰部”,从腰部至焊缝上、下表面熔宽逐渐增加。

从熔合线至焊缝中心,焊缝金属的结晶形态从等轴晶、柱状晶转变为等轴树枝晶。其中,沿熔化边界形成的等轴细晶区(EQZ)是铝锂合金熔焊典型的微观组织特征,图6为焊缝腰部等轴细晶区附近的组织形态。在熔焊过程中,熔化边界存在一个流动近乎停滞的液体边界层[8]。由于母材中含有 Li、Zr等元素,它们形成的 Al3(Lix,Zr1-x)、Al3Zr等 金 属间化合物的熔点高,而边界层温度低,仅略高于热影响区,且高温存留时间短,边界层内这些金属间化合物来不及熔化,成为异质形核的质点,发生非均匀形核,从 而 抑 制 了 母 材 的 联 生 结 晶,形 成 等 轴 细 晶区[8-9]。

相关知识推荐:审稿快好发表的期刊怎么找

焊缝不同区域熔合线附近等轴细晶区的等轴晶数量及柱状晶形态存在明显差异,图7为焊缝上部及下部熔合线附近的微观组织。与图6所示焊缝腰部熔合线附近的结晶组织相比,焊缝上部及下部(图7)等轴细晶区的等轴晶数量较少,且近熔合线附近的柱状晶较为粗大,其生长方向具有一致性,呈现与熔池最大散热方向相反的趋势。

这种差异与激光焊接熔池中液体流动行为有关。影响小孔穿透焊熔池流动的主要因素是表面张力驱 动 的 Marangoni效 应 以 及 由 于 冲 蚀 反 压 造 成的金属 蒸 气 喷 射 形 成 的 蒸 气 压 力[10]。Marangoni效应的产生是由于熔池温度由中心向边缘逐渐降低,导致表面张力随温度的降低而增大,从而使熔池表面的液态金属由中心向边缘移动,形成回流。在小孔穿透焊模式下,金属蒸气通过深熔小孔同时向上、下两个方向喷出,熔池上方和下方均受到金属蒸气和激光热辐射的作用。蒸气压力通过小孔壁使熔池两表面液体向熔池外边缘流动,从而增加了焊缝两表面熔宽。同 时,Marangoni效应作用于熔池两表面,在熔池上、下部分别产生对流环,从而使焊缝背部熔宽明显增加。由于对流在熔池腰部两对流环连接处最 弱[11-12],则 形 成 如 图 5 所示的束腰型焊缝。图8为小孔穿透焊模式下的熔池流动机制。在这种流动模式下,熔池腰部相对缓慢的流动使更多的异质形 核 粒 子 得 以 保 留。因 此,2060 铝 锂 合 金小孔穿透焊的焊缝腰部等轴细晶区的细晶数量较多。同时,更多等轴细晶的存在也可以使柱状晶得到细化,并使柱状晶向等轴晶转化[13]。

另外,等轴细晶区的存在一方面由于速度边界层的存在导致液态金属流动缓慢从而形成异质形核空间,另一方面由于热边界层的存在导致温度较低从而保留了未熔化的异质形核质点。熔池腰部热传导较快,温度梯度较小,因此热边界层较厚。同时,在液态金属条件下,由于熔池腰部降温速率更快,其粘性系数μ以更大的速率增加,而速度边界层的厚度随粘性系数μ增加而增加,因此熔池腰部速度边界层较厚[14]。相对于熔池上部及下部,腰部两个较厚 的边界层一个提供了更大的异质形核空间,一个保留了更多的异质形核质点,因此焊缝腰部形成的等轴细晶数量更多。

3.3 接头力学性能

激光功率为3kW,焊接速度为3m/min,送丝速度为3m/min时,焊接接头横截面腰部沿水平方向的显微硬度分布如图9所示。焊缝区硬度较低,平均显微维氏硬度为 79.9 HV0.1,为 母 材 硬 度 的57.5%。焊缝 边 缘 等 轴 细 晶 区 的 维 氏 硬 度 相 对 较高,为95.8HV0.1。焊缝两侧的热影响区宽度约为2.5 mm,硬度随距焊缝中心距离的增加而逐渐上升。由于铝锂合金是典型的沉淀强化型合金,激光焊接后焊缝区的时效不足与热影响区的过时效导致了明显的接头软化现象[5]。而等轴细晶区硬度相对焊缝中心较高,这正与等轴细晶区晶粒较小的组织形态特征相符合。

激光功率为3kW,焊接速度为3m/min,送丝速度为3m/min时,接头平均抗拉强度为309MPa,约为母材的62.0%,延伸率为0.7%,接头均在焊缝位置断裂,典型断裂位置如图10(a)所示。从图中可以看出接头断口轮廓与拉伸轴线方向近似成45°,呈剪切断裂。图10(b)为接头断口形貌,呈沿晶断裂。

结 论

1)填充5087(Al-Mg-Zr)焊 丝 的 薄 板2060-T8铝锂合金激光焊接时,结晶裂纹敏感性随激光功率和焊接速度的增加而增加,随送丝速度的增加而降低。适当增加送丝速度可细化晶粒,增加焊缝中共晶含量和离散分布的共晶比例,有利于及时愈合凝固过程中产生的裂纹。

2)在小孔穿透焊模式下,熔池上、下部分别存在对流环,对流在熔池腰部最弱,使更多的异质形核粒子得以保留;另外,熔池腰部边界层相对较厚,可提供更大的异质形核空间并保留更多的异质形核质点,使焊缝腰部相比于焊缝上部及下部细晶区等轴晶数量较多且柱状晶明显细化。

3)在激光功率为3kW,焊接速度为3m/min,送丝速度为3m/min的工艺参数下,焊接接头的平均抗拉强度为309 MPa,达 到 母 材 的62.0%;平 均断后延伸率约为0.7%;断裂均发生在焊缝区,为沿晶断裂。——论文作者:安 娜 张心怡 王启明 杨武雄 肖荣诗

>

>