航空发动机机匣结合面漏油故障研究

时间:

摘 要:针对某发动机在飞行过程中出现的漏油故障,对漏油部位的结构进行了分析,并梳理出影响漏油的12个因素,针对每个因素进行分析和排查,最终找到故障的真正原因,并制定了切实可行的排故方案。

关键词:发动机;漏油;过盈量;泄漏量;密封;磨损

1 故障现象

运七飞机起飞时,飞行至300 m高度打开座舱引气时,座舱内出现烟雾并伴有油烟味,返回过程发现左发滑油压力下降,滑油消耗量报警灯亮(剩余20 L油量),机组人员采取人工顺桨停车,飞机单发安全着陆。着陆后经检查发现,飞机机身及发动机短舱内有滑油,滑油箱内滑油减少[1]。

故障发动机自然情况:发动机型号为涡桨五甲-I,生产批次编号322,截止故障发生时发动机工作192 h11 min、152.5次热循环,累计总工作时间3037 h20 min、总热循环3049.4次。

2 发动机分解检查情况

对发动机进行外观检查,桨帽、桨叶、发动机舱外表、进气道内等部位均发现滑油痕迹。拆下桨帽并打开发动机短舱蒙皮查看,发现桨毂和发动机减速器上有滑油痕迹。扳动螺旋桨检查无异常响声,惯性良好。检查尾喷管内部无滑油痕迹。拆下发动机滑油滤检查,情况良好。

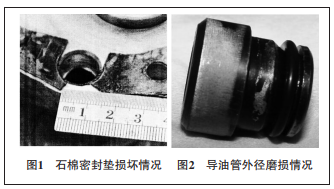

冷转发动机发现,发动机测扭泵与减速器机匣的结合面漏油。分解测扭泵,检查螺母拧紧力矩和弹簧垫圈,未发现异常。拆下测扭泵,在测扭泵出油孔发现长约35 mm、宽约1 mm的半圆环状石棉密封垫,从形状上判断为从石棉密封垫上切下,经理化分析确认是石棉密封垫;石棉密封垫破裂缺失,见图1。根据现场检查情况,判定漏油部位为测扭泵与减速器机匣结合面石棉密封垫损坏处。分解导油管检查,发现外径沿圆周约4/5有磨损,见图2[2-4]。

3 故障部位功能及结构介绍

测扭泵为单级齿轮式高压油泵,工作转速为4407 r/min。测扭泵与减速器机匣通过4个螺桩连接,在测扭泵与减速器相配一侧有2个油路孔,分别为进入测扭泵的低压滑油进口和经过测扭泵增压后的高压滑油出口(见图3)。测扭泵进口的滑油压力与滑油泵增压级后的滑油压力相同,约为0.39~0.44 MPa;当发动机在起飞Ⅰ状态下,测扭泵出口的滑油压力为7.3 MPa。测扭泵与减速器机匣的油路之间通过导油管传导滑油,端面用石棉密封垫封严。导油管与减速器机匣之间为过盈配合,过盈量为0.021~0.051 mm,导油管与测扭泵之间为胶圈密封,导油管处结构如图4所示[3]。

发动机工作时,由滑油泵增压级打出的滑油经滑油滤、附件传动机匣、减速器机匣油路进入测扭泵,由测扭泵增压后进入测扭油缸内腔,用于平衡测扭机构内的转矩,测定发动机的轴功率。发动机工作时滑油温度为70~ 80 ℃。

4 故障排查

针对故障现象,对可能引起故障的原因进行排查和诊断,根据故障排查情况,对故障展开了分析工作。

4.1 设计图样的复查

设计复查主要针对故障树中导油管与减速器机匣之间设计过盈量偏小和导油管与测扭泵壳体之间胶圈设计压缩量偏小两方面进行复查。

1)导油管与减速器机匣之间设计过盈量复查。经分析,导油管与减速器机匣之间的最小过盈量应满足工作状态时材料的热膨胀,并抵消导油管工作时由于两端面积不同而承受的滑油压力的影响。导油管工作时由于两端面积不同,承受从大端向小端的滑油推力为F1,导油管胶圈与测扭泵接触会产生摩擦阻力为F2。为保证导油管不发生移动,导油管与减速器机匣之间的摩擦力最小应为F1与F2之差,产生该摩擦阻力需要相应的过盈量[4]。经过计算确定,导油管与减速器机匣之间的过盈量设计值能够满足使用要求。

本文来源于:《机械工程师》杂志创刊于1969年,系国内外公开发行的大型综合性科技期刊,它是一份深具新闻价值、工具价值、决策参考价值、投资指南价值、管理借鉴价值、潮流引导价值的中国制造业主流期刊。

2)导油管与测扭泵壳体之间胶圈密封性能复查。对导油管与测扭泵壳体之间使用的胶圈的密封性能进行了计算,计算结果与《航空制造工程手册》中固定密封的要求对比,经过计算确定,导油管与测扭泵壳体之间的胶圈密封的拉伸率、压缩率均可以满足使用要求[5]。

4.2 制造过程质量复查

1)装配及试验质量复查。对故障发动机测扭泵进行性能试验,在各工作状态下的性能均符合技术条件要求。对测扭泵和石棉密封垫的装配方法和装配工艺进行复查,装配工艺明确。

2)胶圈制造质量复查。胶圈外观、尺寸检查,检验结果为合格。重新进行耐油性试验,结果合格。

3)石棉密封垫制造质量复查。该台发动机装配的石棉密封垫材料为耐油橡胶石棉板,厚度1 mm,该批石棉密封垫材料入厂时已进行了耐油和腐蚀性试验,结果合格。

4)测扭泵壳体尺寸复查。对与导油管配合的测扭泵内孔进行尺寸测量,均符合图样要求。测扭泵壳体结合面平面度合格。

5) 导油管外观检查。外场检查故障发动机导油管外观,未发现裂纹缺陷,但表面沿圆周4/5有磨损迹象,见图2。

6)导油管与减速器机匣配合过盈量检查。对故障发动机导油管和减速器机匣进行复测,导油管外径“?18+0.051 +0.040”,实际值为?18.025~?18.030 mm。减速器机匣孔径尺寸超差,在约3 mm深度范围内用内径表实测为?18.17~?18.30 mm,导油管与孔径之间配合沿轴向各处不同,实际配合间隙为0.035~0.275 mm。对导油管的高度尺寸“9.5±0.2 mm”进行检查发现,导油管的高度实际为9.1 mm[6]。

7)滑油泄漏量计算。飞机滑油箱内的滑油量按规定为35~37 L,发动机工作时在发动机体内滑油量约为8~9 L,滑油箱内的油量报警时剩余滑油20 L,依此判断从发动机起动至报警时滑油泄漏量约6~9 L。由于泄漏开始时间和滑油量报警时间不能准确确定,按飞机起飞至座舱内出现烟雾的2 min30 s计算,泄漏速度为2.4~3.6 L/min[7]。对导油管配合间隙值与泄漏量关系进行计算,实际测量表明导油管与减速器机匣配合间隙为0.035~0.275 mm,若取平均值0.155 mm估算,泄漏量可达到3.9 L/min,这与故障发动机实际泄漏量在同一数量级。

8)理化分析。对故障件进行理化分析的结论为:零件损伤性质为磨损及后期表面冲蚀,可能与工况变化或零件本身装配等因素有关。

5 故障原因分析

5.1 故障原因综合分析

经分析,导油管与减速器机匣配合过盈量不满足技术要求。后经外场检查证实,导油管外径4/5圆周发生磨损,孔径尺寸超差,导油管与孔径之间配合不满足过盈量 0.021~0.051 mm的技术要求。

复查时发现该发动机在翻修时曾因导油管高度尺寸 “9.5±0.2 mm”超差更换导油管,分析认为是发动机修理时测量操作不规范,导致导油管与减速器机匣配合间隙选配不当。使用过程中,在高压油作用下导油管微动,配合间隙因磨损进一步扩大,损伤石棉密封垫,密封失效,滑油快速外泄[8-10]。

5.2 故障复现

在测扭泵试验器上进行故障复现,测扭泵试验器与测扭泵壳体之间采用两端均带有胶圈的导油管进行密封,与发动机实际导油管的结构有所区别。

在测扭泵试验器上安装模拟外场故障件的石棉密封垫,将导油管与试验器配合位置的胶圈取下,模拟导油管与减速器机匣有间隙造成高压滑油泄漏的故障现象进行试验,此时导油管与试验器安装孔之间的间隙为0.15 mm。当试验压力达到3 MPa时,测扭泵与试验器结合面产生泄漏[11-13]。

将导油管与测扭泵配合位置的胶圈取下,模拟导油管与减速器机匣有间隙造成高压滑油泄漏的故障现象进行试验,此时导油管与试验器安装孔之间的间隙为0.15 mm。当试验压力达到3 MPa时,测扭泵与试验器结合面产生泄漏[14]。

将测扭泵试验器的导油管进行改制,模拟导油管与测扭泵之间为0.014 mm、0.037 mm配合间隙,不装配石棉密封垫,此时在测扭泵与试验器结合面之间出现漏油,漏油量约为0.1 mL/s和1.5 mL/s。

虽然复现试验中导油管与减速器机匣之间的间隙与故障机不完全相同,但通过试验可以说明,在导油管与减速器机匣为间隙配合时,在石棉密封垫发生损坏后,滑油会从石棉密封垫损坏位置泄漏,故障复现[15]。

6 故障结论及修复措施综上所述,故障的主要原因是发动机修理时测量操作不规范,导致导油管与减速器机匣配合间隙选配不当。使用过程中,在高压油作用下导油管微动,配合间隙因磨损进一步扩大,损伤石棉密封垫,密封失效,滑油快速外泄。针对故障结论, 现场修理发动机减速器机匣内孔,更换加大级导油管,保证导油管与减速器机匣之间的过盈量符合0.021~0.051 mm的图样技术要求。更换导油管后,发动机可以继续使用。——论文作者: 黄震1 , 付卫芳2

[参 考 文 献]

[1] 宋静波.飞机构造基础[M].北京:北京航空航天大学出版社,2009. [2] 王细洋.航空概论[M].北京:航空工业出版社,2011.

[3] 武维新,张楠.飞行事故调查与分析导论[M].北京:国防工业出版社,2008.

[4] 周婷.基于飞机发动机故障诊断的智能算法研究[D].重庆:重庆大学,2009.

[5] 李国富,徐龙甫,高洪志.机械密封失效原因分析[J].设备管理与维修,2016(增刊1):91-92.

[6] 王璇.常用密封垫片的选型和安装[J].通用机械,2005(7):64-66.

[7] 程极泰.最优设计的数学方法[M].北京:国防工业出版社,1981.

[8] 黄志坚.现代密封技术-使用维修方法及案例[M].北京:机械工业出版社,2008.

[9] 郑东良.航空维修管理[M].北京:国防工业出版社,2006.

[10] 周自全,张子彦.飞行品质和飞行安全[J].飞行力学,2009(2):1-6.

[11] 魏龙.密封技术[M].北京:化学工业出版社,2004.

[12] 黄志坚.液压故障速排方法、实例与技巧[M].北京:化学工业出版社,2009.

[13] 俞鲁五.介绍一种静密封用密封件-矩形密封圈[J].流体传动与控制,2006(3):44-46.

[14] 初晓旭,陈文军.浅谈气动密封的设计[J].液压气动与密封,2012,32(2): 11-13.

[15] 张银东,杨琦,孙玉清.油封密封中旋转轴磨损对策研究[J].润滑与密封,2006(10):176-177.

>

>