基于光散射法和电荷感应法融合的粉尘浓度检测技术

时间:

摘 要: 为了减小粉尘浓度在线检测误差,分析光散射法和电荷感应法的基本原理,揭示两种方法的局限性;将光散射子单元和电荷感应子单元的结构和数据融合,研制并联自动切换的融合单元,提出一种粉尘浓度融合检测算法. 实验发现:融合单元的检测误差≤11. 3% ,比光散射子单元小 3. 6% ,比电荷感应子单元小3. 5% ;融合单元的平均标定分辨率为 112. 8,是光散射子单元的 1. 27 倍,是电荷感应子单元的 4. 68 倍;融合单元的标定线性度最好. 表明融合技术克服了光散射法和电荷感应法的局限性,进一步减小了检测误差和提高了标定分辨率、线性度.

关 键 词: 粉尘浓度;光散射法;电荷感应法;局限性;融合

粉尘在矿山工业中对作业人员危害很大,长期吸入会引发尘肺病;粉尘浓度在一定的现场条件下可能引发粉体爆炸. 因此,对粉尘浓度进行在线连续检测是保障作业人员人身安全的重要手段[1] . 目前,行业内应用最多的粉尘浓度检测方法是光散射法和电荷感应法[2] . 而基于两种方法的粉尘浓度检测技术的推广,证明了其对矿山粉尘在线检测的可行性[3] .

肖赛[4]研究了单个粉尘颗粒的光散射特性, 计算了不同尺寸粉尘颗粒的散射强度以及消光系数、散射系数随尺寸参数的变化; Han 等[5] 基于MIE 理论,研究了粉尘颗粒周围介质对散射信号的影响,发现归因于介质的相对折射率; Clementi等[6]提出了一种通过静态光散射测量来表征球形粉尘颗粒的数值方法; Gajewski [7] 建立了探针电位与动态空间的粉尘颗粒电荷密度和净电荷之间的数学模型;刘东旭等[8] 基于电荷感应原理, 设计了电荷感应法粉尘浓度传感器,对粉尘浓度与感应电流之间的关系进行试验研究.

国内外学者已对光散射法和电荷感应法检测粉尘浓度进行了宏观和微观研究,但目前部分学者,比如李德文等[9] 发现:光散射法适用于低粉尘浓度检测,电荷感应法对高粉尘浓度检测有优势;反之,光散射法对高粉尘浓度、电荷感应法对低粉尘浓度的检测有局限性;且提出粉尘浓度检测的最优方案是光散射法与电荷感应法相结合. 因此,针对两种检测方法的局限性,本文提出一种基于光散射法和电荷感应法融合的粉尘浓度检测技术,集中两种方法的优点,通过实验验证了该技术减小了误差、提高了标定分辨率和线性度、克服了光散射法和电荷感应法的局限性.

1 粉尘检测方法基本原理分析

1. 1 光散射法基本原理分析

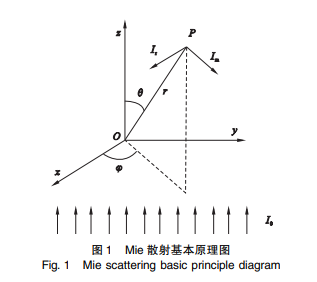

光散射法检测粉尘浓度的常用散射方式是Mie 散射,基本原理如图 1 所示[10] .

假设波长 λ、强度 I0 的单色平行光入射三维坐标 O 点,而 O 点有一颗或一群粉尘颗粒,入射光在粉尘颗粒表面向空间任意方向发出散射光[11] . 图 1 中 P 点为散射光强接收点,r 为 O点与 P 点之间的距离,φ 是入射光振动平面与散射平面的夹角,θ 为散射角[12] .

当非均匀分布的粉尘颗粒群在 O 点浓度不高、厚度较薄,且粉尘颗粒的散射光相互独立不干涉时,P 点的散射光强度是各个粉尘颗粒在此处散射强度的叠加[13] . 因此,P 点总散射光强度为I,而在垂直散射面和平行散射面的散射光强度分别为 Ir 和 Im ,如式(1) ~ 式(3) [14 - 15]所示.

由式(1) ~ 式(5)可知,总散射光强度 I 是粉尘颗粒数量 n(粉尘质量浓度 ρ) 的函数,且与入射光波长λ、光强度 I0 、散射角 θ、折射率、粉尘颗粒粒径相关.

同时,Ir 和 Im 是 n- 4的函数. 根据 x- 4函数图像:在 x 正向增大的前期,函数值表现出高线性度的快速变化;而 x 经过一段增大后,函数值呈低线性度缓慢变化. 此处 x 是粉尘颗粒数量(粉尘质量浓度 ρ),即散射光强度 I 与粉尘质量浓度 ρ 呈现类似 x- 4函数变化:粉尘浓度较低时,散射光强度呈现高线性度的快速增加,标定分辨率高;而粉尘浓度变高后,散射光强度呈低线性缓慢增加,标定分辨率降低. 换言之,光散射法适用于低粉尘浓度检测,对高粉尘浓度检测具有一定的局限性.

1. 2 电荷感应法基本原理分析

带电量为 q 的粉尘颗粒,近距离飞过金属探测电极,由于电荷感应作用使探测电极产生的动态感应电荷量为 Q;再提取动态感应电荷产生的交变信号来反演被测粉尘的浓度[17] .

而电荷感应的常用电极是螺旋环状电极和棒状电极,在工业应用中,文献[18]发现:螺旋环状电极在开放的气固两相流环境中对中、高浓度的粉尘环境检测适用性较高,拥有较好的综合灵敏度,适应于恶劣工业现场;而棒状电极结构简单、体积小,但与螺旋环状电极相比其感应区域较小, 主要用于管道内粉尘浓度检测,在开放的气固两相流空间中不能精确测量. 由于本文被测的粉尘漂浮于矿山工作面的开放空间,因此采用螺旋环状电极作为对象,其数学模型如图 2 所示[19] . 其中,M 是带电粉尘颗粒;D 是螺旋状电极缠绕的直径,mm;d 是螺旋状电极直径,mm.

式(6)是带电量为 q 的一个粉尘颗粒在感应电极上的动态感应电荷量 Q;但在实际检测中,粉尘颗粒数量为 n,而总的动态感应电荷量为 Q' =nQ,可知:粉尘颗粒数量较少(粉尘浓度较低)时, 动态感应电荷量很小,信号处理比较困难,粉尘浓度不易被检测;而随着粉尘颗粒数量增多(粉尘浓度变高)后,动态感应电荷量变大,粉尘浓度容易被检测. 换言之,电荷感应法适用于高粉尘浓度检测,对低粉尘浓度检测具有一定的局限性.

2 粉尘浓度融合检测

对粉尘浓度检测基本原理分析发现:光散射法适用于低粉尘浓度检测,电荷感应法对高粉尘浓度检测有优势. 但光散射法对高粉尘浓度、电荷感应法对低粉尘浓度检测在检测误差、标定分辨率等方面有局限性[9] .

为了克服两种检测方法各自的局限性,本文自主研制光散射子单元和电荷感应子单元,基于最优化原则,将两种子单元进行结构融合;然后基于数据融合原理,提出一种粉尘浓度检测算法,完成两种方法融合的粉尘浓度检测技术的研究.

2. 1 结构融合

根据图 1,研制的光散射子单元如图 3 所示. 光散射子单元由激光光源、光学透镜组、凹面聚光镜、光陷阱、光电传感器和检测电路等组成. 当被测粉尘进入光敏感区,光电传感器将收集的散射光强度转换成电信号,再经过检测电路得到光散射法检测的被测粉尘 AD 值(AD 值是传感单元标定被测粉尘浓度的基础数据)及粉尘浓度值.

根据电荷感应法的基本原理,若要准确检测粉尘浓度,需波动性大的动态感应电荷量 Q'. 因此,采用屏蔽电缆螺旋状缠绕在圆形气筒(粉尘飞行气路)外壁作为探测电极,如图 4 所示.

带螺旋状探测电极的圆形气筒和检测电路构成了电荷感应子单元,当粉尘在圆形气筒内壁近距离飞过时,螺旋状探测电极将获得动态感应电荷,检测电路再将感应电荷进行处理得到电荷感应法检测的被测粉尘的 AD 值及粉尘浓度值.

矿山环境下,粉尘浓度变化范围大. 光散射子单元在检测较高浓度粉尘时,短时间内光学器件容易被污染,影响检测结果. 而电荷感应子单元在低浓度检测时,粉尘带静电量极低,浓度检测的准确度较低;虽可以通过增加风速改善信号幅度,但误差仍较大[21] . 因此,本文基于最优化原理,提出采用两种方法相结合,减小检测误差. 基于图 3 和图 4 两种粉尘检测方法的子单元结构,图 5 是基于光散射子单元和电荷感应子单元的融合单元.

当含尘气流中的粉尘浓度较低时,自动换向阀将气流自动切换到光散射子单元中,利用了光散射法对低粉尘浓度检测的优势;而当含尘气流中的粉尘浓度较高时,自动换向阀将气流自动切换到电荷感应子单元中,凭借电荷感应法对高粉尘浓度检测的优势来减小粉尘浓度的检测误差.

综上,根据现场粉尘浓度的高低,换向阀自动切换检测子单元,克服了光散射法对高粉尘浓度和电荷感应法对低粉尘浓度检测的局限性,实现了粉尘浓度检测的最优融合.

2. 2 数据融合及检测算法

数据融合是一个新兴的研究领域,是针对一个系统使用多个子单元这一特定问题而展开的一种关于数据处理的研究[22] . 实践证明:与单子系统相比,运用数据融合技术能够克服单个子单元的局限性,增强系统生存能力,提高整个系统的可靠性,增强数据的可信度,并提高精度,扩展整个系统的时间、空间覆盖率,增加系统的实时性和信息利用率等[23 - 24] .

以图 5 的融合单元为基础,基于最优化原理, 采用数据融合方法,本文将对同一被测粉尘对象在不同子单元的检测数据进行融合,提出一种能够克服子单元各自局限性的检测算法.

而不同子单元的数据来源于完备的实验系统及可靠的实验.

2. 2. 1 实验准备和步骤

1) 粉尘制样:从煤矿现场采回较大的煤块; 放入破碎机进行初步粉碎;再使用研磨机进行精细研磨,使煤粉的中位径均小于 75 μm;最后将煤粉放置到温度为(25 ±5)℃烘箱中进行 24 h 烘干.

2) 标准仪器:选用粉尘浓度测量的国际通用仪器:手工采样器,其参数为负载能力(200 ± 20)Pa, 误差 ± 10% .

称重仪器为十万分之一分析天平,其参数为量程 42 ~ 120 g,分辨力为 0. 01 ~ 0. 1 mg.

3) 实验系统和环境: 由定量发尘器 ( 0 ~ 1 000 mg / m3 )、静电除尘器、 压气泵、 除尘管道 (风硐)、风速测定仪(0 ~ 30 m/ s)、计算机控制平台及变频风机组成粉尘发尘系统,如图 6 所示. 发尘系统内风速稳定,在变频风机的作用下,风速均匀性偏差≤5% ;定量发尘器将粉尘喷入管道,风硐管道截面粉尘浓度均匀性相对标准偏差≤5% ; 风硐内同一水平面上粉尘浓度相对偏差≤2% .

实验室使用恒温空调使环境相对湿度小于60% ,温度为(25 ± 5) ℃,且稳定.

4) 实验步骤:实验测试方法为滤膜质量浓度法;其测尘原理为在气泵作用下,使一定体积的含尘空气在一定时间内通过已知质量的滤膜,粉尘被阻留在滤膜上,然后通过测量气量和滤膜上粉尘的质量,计算出粉尘的浓度.

具体实验步骤为:

① 在抽尘前,选用孔径为 0. 2 μm 的干净滤膜,置于烘箱内 25 ℃恒温 2 h,使用天平称重,记录滤膜质量 m1 ;

② 打开变频风机调整风速,待风硐内的风速稳定后,开启静电除尘器、压气泵和定量发尘器发尘;

③ 将手工采样器、光散射子单元和电荷感应子单元置于发尘系统中同一截面和水平位置,然后开启手工采样器中的气泵抽尘,将含尘气流中的粉尘收集到滤膜上;

④ 结束抽尘,记录采样流量 qV ,采样时间 t; 再次将带尘滤膜置于烘箱内 25 ℃ 恒温 2 h,使用天平称重得到抽尘后带尘滤膜的质量 m2 ;

⑤ 根据式(7)计算手工采样器测试的粉尘质量浓度 ρ,作为标准值;将标准值与光散射子单元、电荷感应子单元的检测值进行对比分析;

⑥ 调节发尘器开口,改变发尘浓度,重复①, ③ ~ ⑤进行其他浓度的对比实验;

⑦ 实验完成后,关闭发尘器、压气泵静电除尘器和变频风机,将光散射子单元、电荷感应子单元和手工采样器从风硐中取出归置.

2. 2. 2 数据融合基于

2. 2. 1 节的实验准备和步骤,以手工采样器采样称重的粉尘质量浓度值作为标准,将两种子单元检测的粉尘质量浓度值以及 AD 值(16位)(减去电路的背景噪声)记录整理. 经过 50 次实验之后,从中抽取实验数据如表 1 所示.

在不同粉尘质量浓度时,两种子单元测量输出的 AD 值是粉尘浓度标定的基础,为了在同一水平进行数据融合研究,将光散射子单元、电荷感应子单元输出的 AD 值和融合值进行最值归一化,见图 7.

如表 1 所示,光散射子单元检测误差:当粉尘质量浓度≤100 mg / m3 时,检测误差 < 10% ;当粉尘质量浓度为 100 ~ 500 mg / m3 时, 检测误差约10% ~ 14% ; 当 粉 尘 质 量 浓 度 为 500 ~ 1 000 mg / m3时,检测误差约 14% ~ 15% . 电荷感应子单元检测误差:当粉尘质量浓度≤100 mg / m3时,检测误差约 13% ~ 15% ;当粉尘质量浓度为100 ~ 500 mg / m3 时,检测误差约8% ~ 13% ;当粉尘质量浓度为 500 ~ 1 000 mg / m3 时,检测误差约7% ~ 8% .

光散射子单元标定分辨率:在较低质量浓度 (≤100 mg / m3 ) 时,标定分辨率(标定 1 mg / m3粉尘浓度值)约 110 ~ 130;随粉尘质量浓度升高, 标定分辨率逐步减小,当采样器中粉尘质量浓度为 910. 2 mg / m3 时,标定分辨率为 35. 3. 电荷感应子单元标定分辨率:在较低质量浓度(≤100 mg / m3 )时,标定分辨率约 3 ~ 8;随粉尘浓度升高,标定分辨率逐步增大,当采样器中粉尘质量浓度为910. 2 mg / m3 时,标定分辨率为 65. 0.

比较发现:粉尘浓度低时,光散射法的检测误差小、标定分辨率高,而电荷感应法的检测误差大、标定分辨率低;粉尘浓度升高后,两种检测方法的检测误差、标定分辨率与低粉尘浓度时相反. 由此可见:光散射法适用于较低粉尘浓度的检测, 电荷感应法对高粉尘浓度检测有优势. 换言之,光散射法检测较高粉尘浓度、电荷感应法检测较低粉尘浓度有局限性. 该实验验证了 1. 1 节和 1. 2节理论分析的检测局限性.

为了克服光散射法或电荷感应法单一方法对粉尘浓度检测的局限性,基于最优化原理,本文将集中光散射法对低粉尘浓度和电荷感应法对高粉尘浓度的检测优点,将两者的检测数据进行融合[25] ,探寻一种既适用于低粉尘浓度检测又能准确检测高粉尘浓度的新检测技术.

AD 值是传感单元标定被测粉尘浓度的基础数据,本文将两种子单元输出的 AD 值进行数据融合,寻找一种能提升粉尘浓度标定分辨率和减小粉尘浓度检测误差的 AD 融合值.

将表 1 的两种子单元的 AD 值代入式(8)提取 AD 融合值,如表 2 所示.

如表 1 和表 2 所示,光散射子单元的平均标定分辨率是 88. 7,电荷感应子单元的平均标定分辨率是 24. 1,而经最优融合的平均标定分辨率为112. 8,是光散射子单元的 1. 27 倍,是电荷感应子单元的 4. 68 倍,可见 AD 融合值提高了粉尘浓度检测的标定分辨率;同时从图 7 可知,AD 融合值曲线 c( x)比光散射子单元 AD 值曲线 a( x)、电荷感应子单元 AD 值曲线 b(x)的线性度好.

然后,基于表 2 中的数据,得到了粉尘质量浓度与融合值的线性拟合方程 F(x).

2. 2. 3 粉尘浓度检测算法

基于前面的数据融合和分析,提出一种新的粉尘质量浓度检测算法. 算法的步骤如下:

1) 首先融合单元开机,将光散射子单元置于含尘气流的气路中进行初步测试. 根据表 1,若AD 值反演后 Ai (x)≤n1 ,自动换向阀不动,继续进行测试;若 Ai(x) > n1 ,自动换向阀切换到电荷感应子单元通道. 或假设开机时电荷感应子单元正在含尘气流气路中,其方法与前面相同,不同之处在于需比较 Bi ( x)和 n2 的大小来决定自动换向阀的动作. 输出光散射子单元和电荷感应子单元的 AD 值.

2) 根据表 1,将两个子单元的 AD 值进行归一化,分别为 ai(x)和 bi(x).

3) 根据图 7,将 ai(x)和 bi(x)代入式(8)计算 AD 融合值 fi(x).

4) 最后将 AD 融合值代入到线性拟合方程F(x)中,计算得到融合的粉尘质量浓度值.

3 实验及误差分析

本文对融合结构和融合检测算法进行研究, 提出一种基于光散射法和电荷感应法融合的粉尘浓度检测技术. 而融合检测技术的核心是检测误差,下面将对其进行实验验证.

将新型粉尘浓度检测算法写入融合单元,使用 2. 2 节中的粉尘、标准仪器、实验系统和环境, 采用同样的方法和步骤对光散射子单元、电荷感应子单元和融合单元进行粉尘浓度检测实验,分别记录光散射子单元、电荷感应子单元和融合单元的粉尘浓度检测值. 经过 50 次实验之后,从中抽取实验数据,检测误差对比图如图 8 所示.

实验发现:融合单元的检测误差≤11. 3% ,比光散射子单元小 3. 6% ,比电荷感应子单元小3. 5% . 实验证明:粉尘浓度融合检测技术的检测误差较小,克服了光散射法和电荷感应法对粉尘浓度检测的局限性.

本实验中,光散射子单元在粉尘浓度逐步变高时,检测误差也在逐步增加. 主要原因是散射光强度与粉尘颗粒物浓度成正比是在粉尘浓度较低、粉尘颗粒较均匀的情况下推导出来的;根据1. 1 节的理论分析,粉尘浓度变高后,检测误差会逐渐增大.

而电荷感应子单元在粉尘浓度逐步变高时, 检测误差却在逐步减小. 主要原因是根据 1. 2 节理论分析可知,粉尘浓度变高、粉尘颗粒数量增加,则被测粉尘的感应电荷量增大,信号处理变得更加容易,检测误差也随之减小.

其他类型误差有手工采样器的操作误差、手工称重的操作误差、电子线路引起的误差、周围电磁场干扰引起的误差,均通过格拉布斯准则将误差数据剔除.

4 结 论

1) 研制了光散射子单元和电荷感应子单元并联自动切换的融合单元.

2) 采用理论分析和实验的方法,完成了光散射子单元和电荷感应子单元的 AD 值数据融合, 并提出了一种基于光散射法和电荷感应法融合的粉尘浓度检测算法,形成了融合的粉尘浓度检测技术.

3) 实 验 证 明: 融 合 单 元 的 检 测 误 差 ≤ 11. 3% ,比光散射子单元小 3. 6% ,比电荷感应子单元小 3. 5% ;融合单元的平均标定分辨率为112. 8,是光散射子单元的 1. 27 倍,是电荷感应子单元的 4. 68 倍.

4) 融合技术克服了光散射法和电荷感应法对粉尘浓度检测的局限性,集中两者的优点,进一步减小了检测的误差和提高了标定分辨率及线性度. ——论文作者:赵 政1,2 , 李德文2,3 , 吴付祥2 , 刘国庆2

参考文献:

[ 1 ] 李德文,隋金君,刘国庆,等 . 中国煤矿粉尘危害防治技术现状及发展方向[J]. 矿业安全与环保,2019,46(6):1 - 7, 13. ( Li De-wen, Sui Jin-jun, Liu Guo-qing, et al. Status anddevelopment direction of coal mine dust hazard preventiontechnology in China [ J]. Mining Safety and EnvironmentalProtection,2019,46(6) : 1 - 7,13. )

[ 2 ] Wang W J, Liu W, Qi T T, et al. Dust discrimination indynamic light scattering based on a quantile outliers detectionmethod[J]. Powder Technology,2020,366:546 - 551.

[ 3 ] Mankar P, Mandal B, Chatterjee D. Monitoring andassessment of airborne respirable limestone dust and freesilica content in an Indian Mine [ J]. Journal of Health &Pollution,2019,9(23):190 - 194.

[ 4 ] 肖赛. 粉尘颗粒光散射特性研究[ D]. 淄博:山东理工大学,2016. (Xiao Sai. Study on light scattering characteristics of dustparticles [ D]. Zibo: Shandong University of Technology, 2016. )

[ 5 ] Han X S,Shen J Q,Yin P T,et al. Influences of refractiveindex on forward light scattering[J]. Optics Communications, 2014,316:198 - 205.

[ 6 ] Clementi L A, Vega J R, Gugliotta L M, et al. Characterization of spherical core-shell particles by static lightscattering. estimation of the core and particle-sizedistributions[ J]. Journal of Quantitative Spectroscopy andRadiative Transfer,2012,113(17):2255 - 2264.

[ 7 ] Gajewski J B. Dynamic effect of charged particles on themeasuring probe potential [ J ]. Journal of Electrostatics, 1997,40:437 - 442.

[ 8 ] 刘东旭,李朋宾 . 基于电荷感应法的粉尘浓度传感器研究 [J]. 山东工业技术,2015(3):63 - 64. (Liu Dong-xu,LI Peng-bin. Research on dust concentrationsensor based on charge induction [ J]. Shandong IndustrialTechnology,2015(3):63 - 64. )

[ 9 ] 李德文,吕二忠,吴付祥,等 . 粉尘质量浓度测量技术方案对比研究[J]. 矿山机械,2019,47(12):58 - 62. (Li De-wen,Lyu Er-zhong,Wu Fu-xiang,et al. Comparativestudy of dust mass concentration measurement technologyschemes [ J ]. Mining & Processing Equipment, 2019, 47 (12):58 - 62. )

[10] Schouten H F, Fischer D G, Visser T D. Coherencemodification and phase singularities on scattering by asphere: Mie formulation[ J]. Journal of the Optical Societyof America A: Optics, Image Science, and Vision,2019,36 (12) : 2005 - 2010.

[11] Lee S J,Kumar S,Choi J W, et al. Coloration of colloidalpolymer particles through selective extraction of Miebackscattering for cation-responsible colorimetric sensors [ J]. Journal of Colloid and Interface Science,2020,560:894 -901.

[12] Hayashi J, Hashimoto N, Nakatsuka N, et al. Simultaneousimaging of Mie scattering,PAHs laser induced fluorescenceand soot laser induced incandescence to a lab-scale turbulentjet pulverized coal flame[J]. Proceedings of the CombustionInstitute,2019,37(3):3045 - 3052.

[13] Chylek P,Lee J E,Romonosky D E, et al. Mie scatteringcaptures observed optical properties of ambient biomassburning plumes assuming uniform black,brown,and organiccarbon mixtures [ J ]. Journal of Geophysical ResearchAtmospheres,2019,124(21):11406 - 11427.

[14 ] Moulin E, Nyrkova I A, Giuseppone N, et al. Homodynedynamic light scattering in supramolecular polymer solutions: anomalous oscillations in intensity correlation function [ J]. Soft Matter,2020,16(12)2971 - 2993.