电荷感应法粉尘浓度检测技术

时间:

摘 要: 为了避免目前粉尘浓度传感器管路易堵塞、维护较频繁的问题,根据煤矿粉尘的电荷性提出电荷感应法粉尘浓度检测技术。建立了棒状电极与粉尘颗粒间的电荷感应数学模型,推导了棒状电极电荷感应空间灵敏度,并分析了其感应空间灵敏度的分布特性; 通过对单一粉尘颗粒和粉尘云感应信号的研究,证明了动态的带电颗粒可感应出交变信号,带电颗粒距电极越近感应信号的波动性越大,且电极周围的粉尘浓度与感应所得信号的波动性呈正相关关系。通过实验分析波动信号各个特征值与粉尘浓度间的关系,确定了波动信号的标准偏差与粉尘浓度整体具有较好的线性度。最后通过实验证明电荷感应法粉尘浓度检测技术具有较好的重复性,且检测误差低于 10% 。

关键词: 粉尘浓度检测; 棒状电极; 电荷感应法; 电荷感应空间灵敏度; 正相关关系; 标准偏差

粉尘是煤矿五大灾害之一,煤矿井下粉尘已经严重影响到工人的身体健康,为有效治理粉尘其浓度的准确检测十分必要[1 - 2]。目前粉尘浓度检测仪器主要分两种[3]: 检测仪和传感器。检测仪的主要方法是称重法、β 射线法等,基于称重法的粉尘浓度采样器检测精度最高,根据《MT 162 - 1995》所描述其检测误差低于 10% ,但检测仪操作繁琐,无法实现粉尘浓度在线连续检测,常用于实验室标定其他仪器; 粉尘浓度传感器可实现粉尘浓度在线连续检测,《MT /T 1102 - 2009》中规定粉尘浓度传感器检测误差低于 15% ,目前煤矿粉尘浓度连续检测主要采用激光散射法,如 GCG500,但其光学窗口易污染、气路容易阻塞、维护较频繁的缺点,严重制约了此技术的推广,阻碍了粉尘浓度实时在线检测技术的发展。因此有必要研究一种使用中基本免维护、不存在气路阻塞,且检测精度满足《MT /T 1102 - 2009》规定的粉尘浓度传感器。

本文根据煤矿在爆破、采煤机割煤、移动支架、钻孔和煤炭转载等作业过程中,由于摩擦作用使得粉尘带有一定量静电[4 - 5],提出电荷感应法粉尘浓度检测技术。国内外学者对此已做出大量研究,取得一定的成果,如英国蒂赛德大学的 Yan Yong、Cheng 等[6 - 9],国内有华中科技大学张朴教授、东南大学的许传龙等[10 - 12],根据其研究总结可得: 电极几何形状可分为环状和棒状,环状电极不干扰流场,但是结构复杂、安装繁琐,适合于小管径输尘管道; 棒状电极结构简单、易于屏蔽、不受管径大小限制,但易干扰流场。通过权衡其利弊,本文采用棒状电极基于电荷感应法对粉尘浓度在线检测技术进行研究。

1 基本原理

电荷感应法的基本原理是由于电极电荷感应空间灵敏度分布不均匀,使带电颗粒的运动引起电极表面感应电荷量的变化,通过分析其变化反应粉尘浓度。电荷感应空间灵敏度的定义[13]: 在敏感空间某点位置上,单位电荷作用下,电极上感应电量的绝对值。本文首先应对电极电荷感应空间灵敏度进行研究。

1. 1 棒状电极电荷感应空间灵敏度

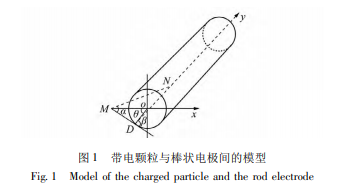

建立带电颗粒与棒状电极间的物理模型,推导棒状电极的电荷感应空间灵敏度,如图 1 所示。M 为一带电 q 的粉尘颗粒,视为一个点,忽略其几何尺寸; 圆柱状的为一棒状电极,长度 l,半径 r。根据高斯静电场理论可得,电极表面感应的电荷总量等于穿过闭合曲面的电通量乘以介电质数[14],对建立的模型做如下推导[15]。

由图 2 曲线的变化可知,电极径向方向( x 方向) 上电极的灵敏度变化比较剧烈,灵敏度先迅速增加后迅速降低; 电极轴向方向( y 方向) ,上电极的灵敏度变化不大,只是在靠近电极 2 个端部处灵敏度有所下降,其曲线下降部分相对很小,可以忽略不计。故认为棒状电极灵敏度在轴向方向是均匀的,径向方向不均匀。根据电荷感应法基本原理,感应电极的安装结构示意如图 3 所示。

根据图 3 电极的安装结构可得: 在风力作用下粉尘通过管道,管道的直径相对比较大,不会存在阻塞的问题; 根据电荷感应法的基本原理可得,提取分析的信号是棒状电极表面感应的交变信号,因此信号源是动态的粉尘颗粒,与吸附在管道内壁和棒状电极表面的静态粉尘颗粒无关,因此省去反吹装置,达到基本免维护的要求。但此方法是否可行,及此方法的检测精度是否满足要求,进一步进行了研究。

设带电为单位电荷的颗粒以速度 v = 1 m / s,在偏离电极不同距离处移动,电荷放大器输出的电压信号如图 5 所示,其理论计算中电荷放大器的电容设 C = 1 F。由图 5 可得,动态的单一带电颗粒可感应出一个完整的交变信号,且颗粒偏离电极的表面距离越大,感应信号的波动性越小。

1. 3 带电粉尘云感应信号

电极处于不断移动的粉尘云中,电荷放大器输出的电压信号为每个粉尘颗粒感应信号叠加的结果。粉尘云感应信号叠加分两种情况: 不同幅度信号的叠加和不同相位信号的叠加,粉尘云感应示意如图 6 所示。第 1 种情况不同幅度信号的叠加,z 轴方向有效感应区域内均匀分布 N 个带电颗粒,N 取 1,2,4,10,感应信号如图 7 所示; 第 2 种情况不同相位信号的叠加,x 轴方向有效感应区域内均匀分布 N 个电荷,取偏移电极表面 2 mm 处进行分析,N 取 1,2,4,10,感应信号如图 8 所示。对以上 2 种情况不同数目带电颗粒感应信号的标准偏差进行统计见表 1。

通过图 7,8 和表 1 分析可得,随着 z 轴和 x 轴上带电颗粒数目的增加,电荷放大器输出的信号波动性均在增加。因此证明感应信号的波动性与电极周围粉尘颗粒浓度呈正相关关系,为电荷感应法粉尘浓度检测技术奠定了理论基础。

2 信号处理与特征值的提取

2. 1 信号处理

由于粉尘颗粒带有的静电量比较小,且对于不同煤粉其电荷性差异比较大,典型值是 10 - 7 ~ 10 - 3 C / kg,因此微弱感应信号的拾取放大电路十分重要。首先根据图 4 设计电荷放大电路,拾取电极表面感应的电荷信号,采用的放大器可实现对飞安培级微弱电流的放大。其次针对粉尘电荷的差异性,设计程控放大器,对电荷性较差粉尘,放大器采用较高的放大倍数,最高达到 1 000 倍; 电荷性较强的粉尘,放大器采用较低的放大倍数。然后经过低通滤波器滤除波动信号中的噪声和工频杂波。最后通过 A /D 转换电路将模拟信号转化为数字信号,输入到单片机进行处理,转化为数字信息显示出来,其电路结果示意如图 9 所示。

2. 2 特征值的提取

根据电荷感应法粉尘浓度检测原理,粉尘浓度与输出信号的波动性呈正相关关系,为得到稳定性较好与准确性较高的检测结果,波动信号特征值的选择相当重要。本文采用实验分析方法研究波动信号的特征值与粉尘浓度间的关系。波动信号的特征值常见有峰峰值、均方根、标准偏差。实验中采用同一种煤粉,在粉尘浓度不同的环境下,采集感应的波动信号,然后对波动信号的特征值进行统计分析,见表 2。

根据表 2 统计的数据可得: 随着粉尘浓度增加,波动信号的特征值均在增加,即感应信号的波动性随粉尘浓度的增加而增加,与理论证明相一致; 并且各个特征值数据相差很大,为了对比各个特征值与粉尘浓度间的关系,将各个特征值以最值法归一化处理,得到其与粉尘浓度间的曲线,如图 10 所示。

通过图 10 对比各个特征值与粉尘浓度间的曲线,可得波动信号的标准偏差与粉尘浓度间具有较好的线性度,因此标准偏差是较理想的特征值。

3 实验验证

根据第 2 节设计硬件信号处理电路,提取波动信号的标准偏差,研制出电荷感应式粉尘浓度传感器,在粉尘浓度不同的环境中进行实验,实验装置如图 11 所示,发尘器将粉尘喷入风硐,在抽出式风机的作用下,风硐中形成粉尘均匀分布的环境,且风速稳定。通过粉尘浓度采样器( 称重法) 抽取一定量的气体 v,天平称取采样器的滤膜增重 Δm,根据 c = Δm / v 计算得到风硐中粉尘浓度值; 电荷感应式粉尘浓度传感器信号通过 Rs485 通讯方式( 传感器未经过标定的数值) 上传至上位机。其传感器输出的信号与粉尘浓度间的关系如图 12 所示。

由图 12 可得,传感器输出的结果与粉尘浓度呈正相关关系,且与粉尘浓度具有较好的线性关系,并且根据图中 A,B,C 区域可得,传感器检测结果具有较好的重复性。

根据图 12 中粉尘浓度与传感器输出结果间的关系,采用分段系数标定法对传感器进行标定,使电荷感应式粉尘浓度传感器输出信号转化为粉尘浓度值,然后再利用图 11 所示实验系统进行实验。采样器与传感器同时工作,对比采样器抽样检测的结果,验证 电荷感应法粉尘浓度传感器的检测精度,统计结果见表 3,其中粉尘浓度值是采样器检测的结果,传感器指电荷感应法粉尘浓度传感器检测的结果。

由表 3 可得,电荷感应法粉尘浓度传感器检测误差大部分低于 10% ,最高误差仅有 13% ,由此可见以电荷感应法检测粉尘浓度具有较高的检测精度,并满足了《MT /T 1102 - 2009》的规定。

4 结 论

( 1) 通过数学公式推导出了棒状电极电荷感应空间灵敏度,确定了电极的几何尺寸与感应空间灵敏度间的数学关系,为电极的选择和安装参考依据。

( 2) 从理论推导到实际验证: 带电颗粒的移动可感应出交变信号,且偏移电极表面越远,感应的波动信号强度越弱,颗粒浓度与感应信号的波动性呈正向关关系。

( 3) 通过对比波动信号各个特征值与粉尘浓度间的关系,确定了波动信号的标准偏差反应粉尘浓度线性度比较好。

( 4) 通过所设计的传感器实验证明了电荷感应法检测误差低于 10% 、重复性比较好。

( 5) 此传感器检测结果受风速、颗粒物自身的荷电性影响比较大,因此传感器应用前需要现场标定。此影响因素补偿及快速标定的方法有待以后进一步深入研究。——论文作者:陈建阁,吴付祥,王 杰

参考文献:

[1] 张茂宇,贾福音. 煤矿井下粉尘监测、防治技术的现状与趋势[J]. 中国安全生产科学技术,2011,7( 12) : 188 - 191. Zhang Maoyu,Jia Fuyin. Situation and trend on dust monitoring & control technologies in underground mine[J]. Journal of Safety Science and Technology,2011,7( 12) : 188 - 191.

[2] 聂百胜,李祥春,杨 涛,等. 工作面采煤期间 PM2. 5 粉尘的分布规律[J]. 煤炭学报,2013,38( 1) : 33 - 37. Nie Baisheng,Li Xiangchun,Yang Tao,et al. Distribution of PM2. 5 dust during mining operation in coal workface[J]. Journal of China Coal Society,2013,38( 1) : 33 - 37.

[3] 赵恩彪,李德文,王自亮,等. 电荷法测量粉尘密度的试验研究[J]. 采矿与安全工程学报,2010,27( 2) : 269 - 272. Zhao Enbiao,Li Dewen,Wang Ziliang,et al. Experimental study of charge method for measuring dust concentration[J]. Journal of Mining and Safety Engineering,2010,27( 2) : 269 - 272.

[4] 徐启麟. 煤矿静电与瓦斯煤尘燃爆事故[J]. 煤矿安全,1998,29 ( 7) : 22 - 23.

[5] 郝海涛. 矿井粉尘电荷测量方法研究[D]. 青岛: 山东科技大学, 2009. Hao Haitao. Study of charge measurement for mine dust[D]. Qingdao: Shandong University of Science and Technology,2009.

[6] Gajewski J B. Dynamic effect of charged particles on the measuring probe potential[J]. Journal of Electrostatics,1997,40: 437 - 442.

[7] Krabicka J,Yan Y,Member S. Finite-element modeling of electrostatic sensors for the flow measurement of particles in pneumatic pipelines[J]. IEEE Transactions on Instrumentation and Measurement,2009,58: 2730 - 2736.

[8] Cheng Ruixue. A study of electrostatic pulverized fuelmeters[D]. Constantine: University of Teesside,1996.

[9] Murnane S N,Barnes R N,Woodhead S R,et al. Electrostatic modelling and measurement of airborne particle concentration[J]. IEEE Transactions on Instrumentation and Measurement,1996,45 ( 2 ) : 488 - 492.

[10] 张 朴,孔 力,刘文中,等. 静电感应式粉粒体质量流量测量方法的研究[J]. 仪表技术与传感器,2008( 9) : 93 - 95.

>

>