大膨胀比对转式离心透平设计

时间:

摘 要: 为了设计高效、轻便、紧凑的叶轮机械,根据对转式离心透平的结构特点,选定 9 个独立初始设计变量,对大膨胀比对转式离心透平进行一维气动设计。采用中弧线叠加厚度方法进行高压静叶和低压动叶的叶片造型,通过压力面和吸力面单独造型完成缩放流道式高压动叶叶片造型,并采用 CFX 软件对其进行定常数值模拟。结果表明: 大膨胀比对转式离心透平的流量、轮周效率及输出轴功均合理,各项气动设计值与一维设计值的误差均在 3% 以内,与所参考的两级离心透平相比,对转式离心透平效率提高了 2. 35% ,径向尺寸减小了 4. 42% 。

关 键 词: 对转式离心透平; 气动设计; 数值模拟

引 言

叶轮机械作为能源与动力行业的关键设备,被广泛应用于国民经济中的各个领域,包括航空动力、舰船动力、涡轮增压和发电及工业驱动等。设计出高效、轻便、紧凑的叶轮机械已成为该领域技术研发的一个重要目标。

Ljungström[1]首次设计出双向进气的对转式离心汽轮机,但受限于当时的材料和工艺技术,其推广应用和发展也受到了限制。近年,Exergy 公司设计制造的应用有机朗肯循环的多级离心式透平已得到了商业应用[2 - 4]。Welch 与 Boyle 等人[5 - 6]设计了一款应用有机朗肯循环的离心式透平,该离心式透平以氨水为工质,其在商业运行下的等熵效率超过了 80% 。李银各等人[7]对单级和多级离心透平进行了一维热力分析,找到了离心透平的最佳反动度和最佳速比的范围,并分析了各项初始设计参数对离心透平效率的影响。王乃安等人[8]提出了一种完全径向出气的气动设计方法,结果表明: 相比无约束出气的设计方法,利用完全径向出气设计方法所设计出的离心透平的最佳轮周效率与其相差不超过 0. 5% 。文献[9]设计了一款功率为 10 MW 的超临界二氧化碳离心透平并对其进行了变工况分析,数值模拟结果显示,在设计工况下,其轮周效率达到了 89. 02% ,满足设计要求,且变工况性能表现良好。国内外对常规离心式透平的研究已有一些基础,但对对转式离心透平还没有较为深入的研究。Wintucky 等人[10]在 1958 年采用部分假设证明了对转式透平的效率优势。其研究表明,1 + 1 对转式透平的效率要比相同热力参数下的常规两级轴流式透平高 2% ~ 4% 。文献[11 - 12]通过数值模拟探究了轴向间距和转速比对某 1 + 1 /2 对转透平的性能影响,结果表明,最佳的轴向间距可提升对转透平的性能; 当转速比大于 1 时,透平的整体效率得到了提高。王会社等人[13]对某 1 + 1 /2 对转涡轮进行了非定常模拟,探究激波和叶排对流动的干扰,结果表明,由于高压动叶中马赫数较高,其波系强度很强。由于受到尾迹和低压动叶排的影响,高压动叶尾缘外伸波的作用范围出现周期性变化。

本文根据对转式离心透平的结构特点,对大膨胀比对转式离心透平进行一维气动设计,并进行数值模拟验证。

1 一维气动设计

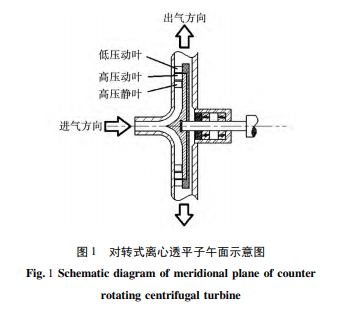

本文设计的对转式离心透平为 1 + 1 /2 式,即由 1 排高的压静叶,1 排高压动叶和 1 排低压动叶构成。图 1 为对转式离心透平子午面示意图。

当对转式离心透平工作时,压力为 p0、温度为 T0、速度为 c0的工质流体通过进气口进入对转式离心透平,经过高压静叶膨胀后,温度和压力分别降为 T1、p1,并以绝对速度 c1和绝对气流角 α1进入高压动叶; 此时工质流体相对于高压动叶进口的速度为 w1,气流角为 β1,高压动叶进口的圆周速度为 u1,随后工质流体在高压动叶中膨胀并做功,其温度和压力在高压动叶出口分别降为 T2、p2,此时其相对于高压动叶出口的速度为 w2,气流角为 β2,高压动叶出口的圆周速度为 u2,最后工质流体以绝对速度 c2和绝对气流角 α2离开高压动叶进入低压动叶; 此时工质流体相对于低压动叶进口的速度为 w02,气流角为 β02,低压动叶进口的圆周速度为 u02,工质流体在低压动叶中继续膨胀并做功后,其温度和压力在低压动叶的出口分别降为 T3、p3,此时工质流体相对于低压动叶出口的速度为 w3,气流角为 β3,低压动叶出口的圆周速度为 u3,工质流体以绝对速度 c3和绝对气流角 α3离开低压动叶进入出气道。

选定如下 9 个初始无量纲设计参数获得速度三角形: 速度比 xa ( u1 与 ca 的比值) 、高压动叶反动度 ΩH、低压动叶反动度 ΩL、直径比 D - ( 叶片出口直径与进口直径的比值) 、叶片扩张系数 H - ( 叶片出口叶高与进口叶高的比值) 、静叶出口绝对气流角 α1 、转速比 n -、静叶速度系数 ψ 和动叶速度系数 φ 。其中高压动叶反动度 ΩH 为工质在高压动叶中的等熵焓降与对转式离心透平的总等熵焓降之比; 低压动叶反动度 ΩL 为工质在低压动叶中的等熵焓降与对转式离心透平的总等熵焓降之比。此外,为考虑流动损失,采用轮周效率即总静效率考核对转式离心透平级内流动损失情况。

根据某两级离心透平[4]的进出口热力参数来进行大膨胀比对转式离心透平的气动设计和数值模拟,其进口总温、总压、出口静压和流量如表 1 所示。

由于没有准确的损失模型,将叶片的速度损失系数以固定数值的方式进行估算。取静叶损失系数为 0. 97,动叶损失系数为 0. 95。选用完全气体作为工质,直径比取 1. 1,静叶出口绝对气流角取 10°,采用等叶高和等转速比设计。在以上数值给定的情况下,编写一维设计程序进行计算,研究轮周效率与透平的反动度和速度比之间的规律。当给定不同反动度时,通过改变速比,得到不同高压动叶反动度和低压动叶反动度下的最大轮周效率及其所对应的最佳速度比。在不同高压动叶反动度下最大轮周效率及其对应的最佳速度比随低压动叶反动度的变化趋势如图 2 和图 3 所示。

由图 2 可知,当高压动叶反动度为 0. 1 ~ 0. 4 时,随着低压动叶反动度的增大,每组反动度所对应的最大轮周效率呈现出先增大后减小再增大的趋势,随着高压动叶反动度的增大,这种变化趋势的幅度也在不断变缓; 在高压反动度为 0. 5 ~ 0. 9 时,每组反动度所对应的最大轮周效率随着低压反动度的 增大而增大。

由图 3 可知,当高压动叶反动度为 0. 1 ~ 0. 2 时,随着低压动叶反动度的增大,反动度所对应的最佳速度比呈现出先减小然后趋于平缓之后再增大的趋势; 当高压动叶反动度为 0. 3 ~ 0. 4 时,反动度所对应的最大轮周效率的最佳速度比呈现出先增大然后趋于平缓之后再增大的趋势; 当高压动叶反动度为 0. 5 ~ 0. 9 时,反动度所对应的最佳速度比呈现出一直增大的趋势。当轮周效率处于较高的范围内时,其所对应的最佳速度比集中在 0. 3 ~ 0. 4。

通过对比速度比和反动度,最大轮周效率为 88. 52% ,其所对应的高压动叶反动度为 0. 84,低压动叶反动度为 0. 15,速度比为 0. 35,最大轮周效率点处的主要设计结果如表 2 所示。

由表 2 可知,高压动叶的进口及出口气流角极其接近周向,并且气流的折转角非常小,高压动叶流道内的扩张段较长,并且高压动叶出口的马赫数较高,造成较大的流动损失,所以选择了接近最大效率的另外一组参数作为设计点。表 3 和表 4 为设计点处的主要气动设计结果和几何参数。

2 三维定常数值模拟

2. 1 叶型设计与三维建模

从一维设计结果可以看出其高压动叶出口相对马赫数为 1. 5,为了获得较为满意的性能,高压动叶需要采用缩放式叶型[14]。采用三阶贝塞尔曲线分别对压力面和吸力面进行独立造型,获得缩放式高压动叶。优化后的对转式离心透平级的叶型如图 5 所示。图 6 为对转式离心透平级叶片的三维模型。

2 三维定常数值模拟

2. 1 叶型设计与三维建模

从一维设计结果可以看出其高压动叶出口相对马赫数为 1. 5,为了获得较为满意的性能,高压动叶需要采用缩放式叶型[14]。采用三阶贝塞尔曲线分别对压力面和吸力面进行独立造型,获得缩放式高压动叶。优化后的对转式离心透平级的叶型如图 5 所示。图 6 为对转式离心透平级叶片的三维模型。

2. 2 网格无关性验证

应用 ANSYS-CFX 进行三维定常粘性流数值模拟。对静叶和动叶叶栅流道的划分采用 H - O - H 型结构化网格,保证壁面 y + < 150。工质选用完全气体,湍流模型采用 k - ε 模型,动静交界面及动动交界面选用混合平面法,壁面采用光滑绝热边界条件,应用周期性边界条件对单流道的级进行计算。进口边界条件为总温总压,进气方向为径向,出口边界条件为背压,计算域如图 7 所示,计算结果见表 5。从表 5 可以看出,随着网格数量的增加,其轮周效率的差值越来越小。为了同时兼顾到计算资源与模拟精度,选用编号 3 的网格进行后续计算。

2. 3 结果分析

表 6 为大膨胀比对转式离心透平的数值模拟结果,表 7 为数值模拟值与一维设计值对比结果,表 8 为相同进出口热力参数下对转式离心透平与两级离心透平对比结果。结果表明,大膨胀比对转式离心透平 的 流 量、轮周效率和输出轴功均合理,各 参数的数值模拟值与一维设计值基本一致,其性能符合预期; 与所参考的两级离心透平相比,此对转式离心透平轮周效率提高了 2. 35% ,径向尺寸减小了 4. 42% 。

图 8 ~ 图 11 分别为大膨胀比对转式离心透平 50% 叶高处的流线图、马赫数云图、压力云图和静熵云图。由此可以看出其流道内流线光滑流畅,无明显的附面层分离,气流沿流道方向均匀加速,在高压动叶中加速明显。在高压动叶喉道处马赫数达到 1,气流经过喉道后气继续膨胀,自尾缘处产生一组膨胀波,该膨胀波在吸力面背弧发生反射,气流经过波组产生了加速和偏转,除了尾迹外无明显的局部熵增。

3 结 论

对大膨胀比对转式离心透平进行了一维气动设计,高压静叶和低压动叶采用中弧线叠加厚度的叶片造型方法设计,高压动叶采用压力面和吸力面单独造型的叶片造型方法设计,并采用 CFX 对其进行了定常数值模拟,得出的主要结论如下:

( 1) 定常数值模拟结果显示所设计的大膨胀比对转式离心透平的流量为 18. 64 kg / s,轮周效率为 86. 85% ,输出轴功为 2 735. 42 kW,其各项气动设计值与一维设计值基本吻合。

( 2) 与相同进出口热力参数下的离心透平相比,大膨胀比对转式离心透平的轮周效率提高了 2. 35% ,径向尺寸减小了 4. 42% 。——论文作者:李 博,杨泽海,黄典贵

参考文献:

[1] LJUNGSTRÖM F. The development of the LJUNGSTRÖM steam turbine and air preheater[J]. Proceedings of the Institution of Mechanical Engineers,1949,160( 1) : 211 - 223.

[2] SPADACINI C,CENTEMERI L,DANIELI M,et al. Geothermal energy exploitation with the organic radial outflow turbine[C]/ / Proceedings World Geothermal Congress, Melbourne, Australia,2015.

[3] SPADACINI C,CENTEMERI L,XODO L,et al. A new configuration for organic Rankine cycles power systems[C]/ / International Seminar on ORC Power Systems( ORC 2011) ,Delft,2011.

[4] SPADACINI C,FRASSINETTI M,HINDE A,et al. The first geothermal organic radial outflow turbines[C] / / Proceedings of the World Geothermal Congress,Melbourne,2015.

[5] WELCH P,BOYLE P. New turbines to enable efficient geothermal power plants[J]. Geothermal Resources Council Transactions, 2009,33: 765 - 772.

>

>