带新型滤网的船用汽轮机调节阀性能研究

时间:

摘 要: 针对采用小孔滤网的驳船式核电汽轮机球形调节阀在大开度时通流损失较大的问题,设计了一种带大窗口的新型滤网。采用 Fluent 软件对原型阀、小孔滤网阀及大窗口滤网阀流场进行数值模拟,在压比分别为 0. 9 和 0. 5 时计算流量系数及总压损失系数随相对开度的变化值。搭建实验台对大窗口滤网阀的气动性能进行了实验验证。结果表明: 压比不变情况下,相对开度从 4. 3% 逐渐增大到 43. 5% 的过程中,大窗口滤网阀在开度小于 26. 1% 时流动特性与小孔滤网阀完全一致,阀内流动较为均匀,可有效降低振动噪声; 当相对开度大于 26. 1% 时,与小孔滤网阀相比,大窗口滤网阀流量系数增大,总压损失系数减小,通流性能更佳; 大窗口滤网阀的实验值与计算值变化趋势基本一致,最大偏差不超过 8% ,验证了所采用的数值计算物理模型和计算方法的正确性。

关 键 词: 核电汽轮机; 调节阀; 滤网; 气动性能; 数值模拟

引 言

汽轮机是驳船式核电站的核心设备,与常规核电汽轮机不同,驳船式核电汽轮机具有负荷变化范围大、几何结构紧凑等特点,这就要求调节阀在低工况点必须长时间保持小开度运行[1 - 2]。在中开度条件下,调节阀内部将形成沿周向旋转的局部高压区,在阀体上产生循环的不对称负荷引起振动[3 - 4]。在小开度时,调节阀内部的振动为低频振动且存在共振现象,随着阀门开度增加,振幅整体下降[5]。阀内的剧烈振动可能会引起阀杆断裂,对机组的安全运行有重要影响[6]。

目前,采用的阀门减振降噪措施主要有两种: 其一是采用分流结构使能量分散; 其二是逐级减压降速从而减小噪声[7]。钟主海等人[8]的研究结果表明,阀座消音槽、阀碟空腔和阀壳分流板使高压调节阀的流场均匀性有较大改善。徐号钟[9]通过数值仿真证实了阀门加装消声装置对中低频段噪声起作用。赵玉柱[10]通过数值计算发现,调节阀安装滤网后汽流分布均匀,阀杆振动降低。张微等人[11]的试验研究结果表明,加装小孔滤网后小开度下阀门的振动噪声有较大程度改善,但气动损失增大。

加装小孔滤网虽然改善了阀门的振动噪声情况,但是在大开度时的气动损失不可避免地降低了汽轮机的效率。因此,针对某球形调节阀,为了兼顾中小开度下的减振降噪性能及大开度时的通流性能,设计了一种带大窗口的新型滤网结构。通过原型阀、小孔滤网阀、大窗口滤网阀的数值模拟,以及大窗口滤网阀的性能实验,研究了大窗口滤网对调节阀通流性能的影响。

1 几何模型

1. 1 原型阀参数

调节阀流动区域的主要结构有蒸汽室、阀头、阀座。原型阀蒸汽室进口管径为 300 mm,出口管径为 250 mm; 阀头为球形,名义直径为230 mm,图1 为阀头三维模型。阀座带有扩压型线,扩压段长度为名义直径的 90% 。图 2 为阀座三维模型。

1. 2 小孔滤网模型

小孔滤网采用在圆柱筒体上均匀开孔的结构。其中小孔在周向上重复地以等边三角形的螺旋方式交错布置,保持各个方向的宽度一致。随着阀门升程的逐渐增加,通流面积相应地发生线性变化,以保证在同一工况下阀门的通流能力与升程呈线性关系。图 3 为小孔滤网三维模型。

1. 3 大窗口滤网模型

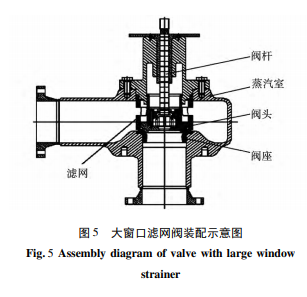

大窗口滤网的下部为小孔结构,小孔的几何参数、排列规则与小孔滤网完全一致。在相对开度 H ( 升程与名义直径的比值) 大于 30. 4% 的上部区域,沿周向布置 4 个大窗口。图 4 为大窗口滤网的三维模型。图 5 为大窗口滤网阀的安装示意图。

2 流场数值计算

2. 1 网格划分

在对调节阀的计算域进行建模时,只保留蒸汽室、阀头、阀座及滤网的几何外形,分别建模后进行装配,通过布尔运算得到阀门的流场计算域。大窗口滤网阀采用 Fluent meshing 进行非结构化网格划分,将流域分为蒸汽室、滤网小孔、滤网大窗口以及环形流道 4 个部分,近壁面及环形流道部分进行网格加密,整体以六面体网格为核心,多面体网格连接过渡边界层网格的形式。通过网格无关性验证,采用的网格数量为 110 万,质量为 0. 68,图 6 为大窗口滤网阀的网格示意图。原型阀与小孔滤网阀的网格划分方法与大窗口滤网阀相同。

2. 2 计算方法及边界条件

阀门数值计算基于全三维 N - S 方程及标准 k - ε湍流模型,控制方程采用二阶迎风格式进行离散,计算时采用基于压力修正法的 SIMPLEC 算法进行求解。

由于滤网小孔数量较多,直接计算比较困难,故采用指向性多孔介质模型进行简化。以相邻两个周期的中分面为界面,截取小孔区域中部的一个周期作为计算对象,其小孔的排列方式、直径、长度及孔隙率不变,相应的边界设置为周期性边界。截取模型前后延长 5 倍小孔直径的距离。

根据 Darcy-Forchheimer 修正方程式( 1) ,多孔介质内的压降是一个与速度有关的二次多项式。通过改变出口流速计算压降,得到如图 7 所示压差 -速度曲线与二次拟合多项式,由拟合多项式可得速度的一次项、二次项的系数,即可得到适用于小孔滤网的多孔介质模型。

3 计算结果分析

3. 1 流量系数

通过数值计算研究了原型阀、小孔滤网阀、大窗口滤网阀在压比分别为 0. 9 和 0. 5 时流量系数及总压损失系数随阀门开度的变化情况。

图 8 为压比 0. 9 与 0. 5 时流量系数随相对开度的变化曲线。图 8 压比为 0. 9 与 0. 5 时流量系数随相对开度的变化 Fig. 8 Variations of flow coefficient with relative opening at pressure ratios of 0. 9 and 0. 5 从图中可以看出,原型阀的流量系数在相对开度 30% 左右即趋于平缓,这是因为此时阀门环形区域的通流面积大于阀座的通流面积,流量受阀座通流面积的限制不再增加。加装滤网后,在所研究的开度范围内,由于滤网的整流作用,阀门具有持续的调节特性; 同时由于滤网流阻的作用,阀门的流量系数均小于原型阀。在相对开度小于 26. 1% 时,由于大窗口尚未开启,小孔滤网阀及大窗口滤网阀的滤网具有同样的小孔结构,因此二者的流量系数变化曲线完全一致; 当相对开度大于26. 1% 后,大窗口滤网阀的流量系数曲线斜率增大,而小孔滤网阀的流量系数曲线斜率几乎不变。由此可见,在大开度时,大窗口结构大大改善了滤网的通流能力。

对比压比分别为 0. 9,0. 5 时的流量系数曲线可以看出,对原型阀而言,压比减小,流量系数有所降低; 加装滤网后,压比减小反而会使流量系数增大。

这一变化的主要原因是滤网的结构和形式对阀门的流动损失造成了决定性的影响。在原型阀中,流量特性主要受阀门型线、结构等导致流动损失因素的影响。在大压比下阀门的流场更为平缓,损失更小,故流量系数较大。加装滤网后,小孔结构造成的流动损失成为影响流量特性的主导因素,压比越大,小孔内的相对流动损失越大,故此时压比减小,流量系数反而增大。

3. 2 总压损失系数

图 9 为压比为 0. 9 与 0. 5 时总压损失系数随相对开度的变化曲线。从图中可以看出,在所研究的开度范围内,相对开度越大,总压损失系数越小,加装滤网的调节阀总压损失总是大于原型阀。在相对开度小于 26. 1% 时,小孔滤网阀及大窗口滤网阀的总压损失系数曲线完全一致; 当相对开度大于 26. 1% 后,由于大窗口结构改善了滤网的通流性能,故随着阀门开度增加,大窗口滤网阀的总压损失系数大大减小。

对比压比分别为 0. 9,0. 5 时的总压损失系数曲线可知,在压比为 0. 9 时,小孔滤网阀总压损失系数几乎不变,大窗口滤网阀在大开度时明显减小; 压比减小到 0. 5 时,大窗口滤网阀的总压损失系数大幅降低,在相对开度为 43. 5% 时,大窗口滤网阀的总压损失系数已接近原型阀。

3. 3 流场分析

图 10 和图 11 给出了压比为 0. 9,相对开度分别为 13% 、43. 5% 时原型阀、小孔滤网阀、大窗口滤网阀的静压云图。从中可以看出,小开度时原型阀的压降主要存在于阀头、阀座之间的环形区域,大开度时阀门内部压降下移到阀座喉部附近; 小开度时小孔滤网阀与大窗口滤网阀的流场结构完全一致,压降主要存在于滤网附近; 大开度时,小孔滤网阀的压降依然在滤网附近,环形区域内流场较均匀,而大窗口滤网阀在此时已出现压降往喉部移动的趋势。

图 12 和图 13 给出了压比为 0. 5,相对开度分别为 13% 和 43. 5% 时原型阀、小孔滤网阀、大窗口滤网阀的静压云图。从中可以看出,小开度时原型阀环形区域内压力变化剧烈,并在阀座内出现较大逆压梯度,呈典型的缩放喷管超音速流型; 大开度时环形区域压力梯度基本消失,类似的缩放喷管超音速流型转移到阀座喉部附近,逆压梯度同时转移到阀座后的扩压段; 同压比 0. 9 时一样,小开度时小孔滤网阀与大窗口滤网阀的流场结构完全一致,压降主要存在于滤网附近; 大开度时,小孔滤网阀的压降依然在滤网附近,阀门内部未出现逆压梯度,而大窗口滤网阀除了在滤网附近存在压力梯度外,在阀座的喉部附近也存在与原型阀类似的压力梯度。

对阀门内部的流场分析结果进一步表明,在小开度时,大窗口滤网阀保持了小孔滤网阀的流场结构和通流特性,环形区域流场分布均匀,可有效减小阀门在小开度时的振动噪声; 在大开度时,大窗口滤网阀的流场结构更接近原型阀,其通流性能大大改善。

4 实验验证

4. 1 实验系统

为了验证数值计算模型和计算方法的正确性,以大窗口滤网阀的计算结果为参考,搭建阀门气动性能实验台,以测量压比分别为 0. 9 和 0. 5 时大窗口阀的流量系数随相对开度的变化情况。阀门气动性能实验台系统如图 14 所示。

试验介质为空气,由 2 台鼓风机提供。阀门立式布置,阀杆带动阀头在竖直方向移动。阀前设置温度、压力及流量测点,阀后设置压力测点,用于计算得出阀门的流量特性。试验仪器和传感器参数如表 1 所示。

4. 2 实验结果分析

图 15 给出了压比为 0. 9 与 0. 5 时数值计算与实验测量得到的流量系数曲线。可以看出,实验所得的流量系数与稳态仿真计算的流量系数变化趋势一致,都具有斜率拐点,且两者之间的拐点所对应的相对开度都是 26. 1% ,在所研究的开度范围内阀门都具有可调特性。整体而言,计算值略大于实验值,但各个工况点实验值与计算值的误差绝对值不超过 8% ,说明所采用的数值计算物理模型与湍流模型,以及求取阻力系数后采用指向性多孔介质模型、将滤网大窗口区域与小孔区域分区处理的方法是可行的。

5 结 论

针对某型驳船式核电汽轮机调节阀的减振滤网结构进行了数值及实验研究,得到结论:

( 1) 大窗口滤网结构在小开度时保持了小孔滤网的流场结构和通流特性,可有效减小阀门在小开度时的振动噪声; 大窗口开启后,随着相对开度不断增大,相对于小孔滤网结构,阀门的流量系数增大,总压损失系数降低,阀门通流性能显著改善;

( 2) 滤网结构对阀门的流场结构造成决定性影响,导致压比变化时,原型阀与加装滤网的阀门通流性能呈现相反的变化规律;

( 3) 大窗口滤网阀的实验值与计算值最大偏差不超过 8% ,验证了所采用的数值计算物理模型和计算方法的正确性。——论文作者:杨宗鑫,陈 龙,李剑钊

参考文献:

[1] 周渭镐,包传福. 舰船汽轮机结构与强度[M]. 北京: 国防工业出版社,1985: 299 - 304. ZHOU Wei-hao,BAO Chuan-fu. Structure and strength of ship steam turbine [M]. Beijing: National Defense Industry Press, 1985: 299 - 304.

[2] 杨晓辉,单世超. 核电汽轮机与火电汽轮机比较分析[J]. 汽轮机技术,2006,48( 6) : 404 - 406,438. YANG Xiao-hui,SHAN Shi-chao. Comparison of nuclear turbine to fossil turbine[J]. Turbine Technology,2006,48 ( 6 ) : 404 - 406,438.

[3] MORITA R,INADA F,MORI M,et al. Flow induced vibration of a steam control valve in middle-opening condition [C] / /ASME Pressure Vessels & Piping Conference,2005.

[4] MORITA R,INADA F,MORI M,et al. CFD simulations and experiments of flow fluctuations around a steam control valve [J]. Journal of Fluids Engineering,2007,129( 1) : 48 - 54.

[5] 舒相挺,蒋彦龙,杨 璋. 某型核电汽轮机高压主汽调节阀组稳定性研究[J]. 汽轮机技术,2020,62( 3) : 209 - 212,216. SHU Xiang-ting,JIANG Yan-long,YANG Zhang. Research on stability of high pressure main steam regulating valve set of a nuclear power turbine [J]. Steam Turbine Technology,2020,62 ( 3) : 209 - 212,216.

[6] 屠 珊,孙 弼,毛靖儒. 电站汽轮机调节阀振动试验研究[J]. 阀门,2003( 5) : 7 - 10. TU Shan,SUN Bi,MAO Jing-ru. Experimental study on vibration induced by fluid flow in steam turbine control valve[J]. Valve, 2003( 5) : 7 - 10.

[7] 丁明安,丁明华. 调节阀的噪 声 防 治[J]. 中 国 设 备 工 程, 2003,33( 6) : 50 - 51. DING Ming-an,DING Ming-hua. Noise control of regulating valve [J]. China Equipment Engineering,2003,33( 6) : 50 - 51.

[8] 钟主海,江生科. 大型核电汽轮机高压调节阀流场特性的数值研究[J]. 东方电气评论,2016,30( 2) : 78 - 84. ZHONG Zhu-hai,JIANG Sheng-ke. Numerical study on flow characteristics for high pressure control valve of large power nuclear steam turbine[J]. Dongfang Electric Review,2016( 2) : 78 - 84.

[9] 徐号钟. 借助流动声学数值模拟的阀门降噪研究[D]. 上海: 上海交通大学,2017. XU Hao-zhong. Research on valve noise reduction based on flow acoustic numerical simulation[D]. Shanghai: Shanghai Jiao Tong University,2017.

[10] 赵玉柱. 带滤网汽轮机调节阀的数值分析[J]. 发电与空调, 2016,37( 6) : 33 - 35. ZHAO Yu-zhu. Numerical analysis of turbine control valve with filter screen[J]. Power Generation & Air Condition,2016 ( 6) : 33 - 35.

[11] 张 微,许学超,余道刚. 静流元件调节阀气动及振动噪声性能试验研究[J]. 热能动力工程,2019,34( 1) : 82 - 86. ZHANG Wei,XU Xue-chao,YU Dao-gang. Experimental study on aerodynamic and vibration noise performance of hydrostatic element regulator [J]. Journal of Engineering for Thermal Energy and Power,2019,34( 1) : 82 - 86.

>

>