大型汽轮机的冷端优化设计及其在大唐东营1000MW二次再热机组上的应用

时间:

摘 要: 火电机组节能不仅仅是大量新技术的简单堆积,更需要创新的理念。提出大冷端的新理念以及宽负荷节能的技术思想。基于技术经济比较,充分挖掘当地的循环水条件,完成了东营项目的深度优化设计,在国内外首次采用 6 缸 6 排汽汽轮机,其不同负荷下的平均热耗降低 100 kJ /( kW·h) 以上,标准煤单价为 700 元/t 的条件下所增加投入的回收期为 7 年。东营项目冷端设计包含的专业融合、大冷端及宽负荷节能等创新理念,可用于新建火电项目与现役机组的汽轮机现代化改造的优化设计中。

关 键 词: 汽轮机; 冷端; 二次再热; 优化设计; 宽负荷节能

引 言

目前,国家对煤电项目严格控制,筹建项目必须达到很高的节能设计标准,对新建机组与现役机组的节能要求越来越高。同时,由于市场竞争的需要,基于不断发展的技术,近年来,国内一些电厂出现了一些创新设计。另外,国内煤电技术的发展虽然非常迅速,但与以德国为代表的先进水平相比,还有一定的差距[1]。德国自 1990 年代中期以来建设了很多超超临界煤电机组,不仅表现出很强的创新能力,而且电站设计比较完善,没有明显的短板。现代技术发展的主要趋势是不同专业,以及电科院、设计院、设备厂家等不同单位日趋密切的融合与协作,而这是国内煤电节能技术相对薄弱的环节。经验表明,国内煤电在节能设计方面仍有较大的进步空间。为此,实现专业之间的融合,根据整体优化与宽负荷节能的先进理念,结合现场不同的环境条件,实施有针对性的创新设计是非常必要的。

随着行业发展,特别是新能源发电迅速增长,火电的定位有了明显的变化,火电机组需要具备深度调峰以及宽负荷节能的能力。新建项目必须实施宽负荷节能设计,这同样涉及不同专业的深度协作。

大唐东营项目 2 台 1 000 MW 机组已经于 2020 年投产,在世界上首次采用了超低背压搭配单轴 6 缸 6 排汽方案,因其创新性、节能效果好、性价比高,已经被国家能源局列入《首台( 套) 重大技术装备》。大唐东营项目汽轮机的选型与冷端设计,通过创新思维及深度优化,以很高的性价比获得了很大的节能效果[2]。通过东营及大唐同期一系列新建与现役机组改造项目以及对现役机组所做的大量节能工作,已经初步形成了完整的火电机组整体优化与宽负荷节能相结合的新的节能技术框架[3]。

本文将系统介绍整体优化与宽负荷节能的新理念在东营项目中的应用。依据新的技术理念,东营项目通过充分利用当地优越的环境条件,基于技术经济比较,有针对性地完成了深度优化设计,节能效果良好,而且性价比较高。这些新的技术理念,对新建煤电机组及现役机组改造有重要的借鉴意义。

1 问题的提出

1. 1 技术发展需要新理念

自 2004 年以来,引进型超临界、超超临界机组大量投产,国内火电机组节能设计技术发展非常迅速,但一直存在着以下突出问题:

( 1) 现代技术发展的重要趋势是设备、系统、专业之间的相互关联越来越密切。一个设备或系统的参数选择,可能影响其他设备的能耗。一个专业的优化设计问题,可能需要另一个专业提供边界条件。这些边界条件是否真实,其物理意义是什么,如何正确使用,是优化设计时必须面对的问题。

( 2) 机组从基建设计到最终关停的整个生命周期中的不同阶段节能工作间的关联。设计人员了解机组投产后的运行维护,可以有效增加设计的深度; 对现役机组进行能耗分析时,如果技术人员有比较宽广的视野,了解机组的设计思想,则可增加分析的深度,发现一些以往难以发现的问题与节能潜力。

1. 2 技术监督体系的要求

根据行业技术监督体系的要求,节能技术监督工作应贯穿机组从基建设计到最终停役的整个生命周期。但传统上,国内火电机组技术监督工作主要针对现役机组。长期的经验表明,基建遗留的很多设计问题,在投产后难以处理,运行、维护等方面的治理效果非常有限。如果进行改造,则代价更大,且约束条件多,效果不如在基建设计阶段优化。基建设计阶段进行优化设计,现场约束条件少,是效果最好、效率最高的节能工作。

1. 3 汽轮机冷端设计的典型问题

国内大型火电机组汽轮机的冷端设计都有相对固定的流程,但存在着由专业局限性引起的重要问题: 冷端设计由设计院水工专业完成,其范围不包含低压缸排汽面积选配; 冷端设备参数优化与低压缸排汽面积优选分别进行。在相关文献[4 - 6]中可以看到,电力设计院与汽轮机、凝汽器等厂家视角、观念的差异,其中既有成效显著的探索,也有明显融合不足的问题。国内大机组汽轮机冷端设计的具体流程与典型问题为:

( 1) 冷端优化需要使用汽轮机微增出力特性数据或曲线( 负荷、背压变化对热耗的影响) ,这些数据与特定的低压缸配置相对应。不同的排汽面积对应不同的热耗 - 负荷与热耗 - 背压特性。对于冷端优化设计,水工专业设计人员如果缺乏对汽轮机微增出力特性数据的正确认识,使用这些数据时就容易出现错误。

( 2) 冷端优化设计范围不包含低压缸选配。按年费用最低的原则完成冷端优化计算,各设备热力参数确定后,按标准流程计算额定背压,经电厂认可,与汽轮机性能考核要求一起交给汽轮机厂家。汽轮机厂家基于这些要求与条件,优选低压缸排汽面积。这就带来几个问题: 电厂提出的性能考核要求必须体现宽负荷节能的技术思想,而不是仅仅考核满负荷( THA) 工况; 额定背压可能有偏差,甚至较大的偏差[3,5,7],不能很好地代表投产后的年平均背压,这将直接影响低压缸选配,因此需要根据运行数据修正或改进计算方法[5]( 按月计算背压,再计算年平均背压) ,获得准确的平均背压; 最重要的是,汽轮机厂家选定的低压缸,可能与设计院进行冷端设计所用的汽轮机微增出力数据对应的低压缸并不相同。一旦出现这种情况,设计就不是最优的。显然,汽轮机厂家与设计院各自完成的,都是针对本专业范围的局部优化,并不是整体优化,不易获得真正的最优结果。

( 3) 沿用习惯做法。90 年代,国内 300 MW、 600 MW 级别湿冷亚临界汽轮机可用的长叶片仅有引进的 900 mm 级别,各汽轮机厂家都只提供一种低压缸配置。因此,汽轮机额定背压须尽量接近 4. 9 kPa。2000 年以后,国内引进了超临界、超超临界 600 MW、1 000 MW 级别机组,以及 1 000 mm 及更长的末级叶片,这些大型汽轮机的低压缸可以采用多种配置,如再将额定背压一致向 4. 9 kPa 靠拢就很不合理。对 于 5 kPa 左右的额定背压,国 内 600 MW级别 4 排汽汽轮机大多数搭配 1 000 mm 末级叶片,而这是典型的基荷机组设计,也同样不合理。这样的低压缸应搭配 4 kPa 左右的平均背压,才是正确的宽负荷节能设计。我国与欧洲一样,电网周波是 50 Hz,相比美国、日本的 60 Hz 电网条件,可以采用更长的末级叶片。相应地,应当尽量利用环境条件,降低背压,搭配较大的排汽面积。同时,汽轮机尽可能采用单轴设计,以较高的性价比获得较好的节能效果[3 - 4,7]。

2 整体优化与宽负荷节能设计

2. 1 一般理论

整体优化是指从整个机组甚至电厂的角度进行优化设计,考虑专业之间的相关性,而不是仅仅从专业、设备或系统的角度进行优化设计。另外,整体优化还意味着,火电机组生命周期内各阶段的节能工作都是相互关联的。因此,设计时需要充分考虑机组投产后的运行操作与检修维护。机组投产后,在进行能耗分析诊断时,也需要对机组的设计有足够的了解与认识。

宽负荷节能是针对预期的平均负荷工况进行优化,兼顾不同负荷下的能耗,使机组投产后实际平均能耗最低,而不是仅仅针对满负荷工况进行优化设计。对于汽轮机,可以通过对不同负荷工况的热耗率作加权平均并取最小值或者直接针对预期的平均负荷进行优化设计,使该工况热耗率最低[3]。

对于火电机组节能设计、整体优化与宽负荷节能一般是紧密相关的。整体优化问题一般也是宽负荷节能问题。

2. 2 基于新理念的冷端优化设计

鉴于国内汽轮机冷端设计存在的一系列问题,提出大冷端的整体优化技术思想: 将低压缸选配纳入冷端优化设计流程中,一次性完成所有的优化。具体包括: 充分利用环境条件降低背压,不应人为缩小参数优化范围; 针对平均负荷工况或按不同负荷加权的方式,按年费用最低的原则,优选冷端设备参数以及低压缸排汽面积; 分月计算年平均背压,用平均背压代替额定背压,并对计算结果进行必要的修正,为优选低压缸提供准确可靠的边界条件。

2. 3 优化低压缸配置

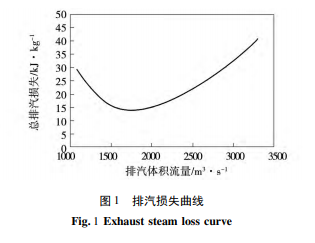

每一种末级叶片,都有形状相近又各不相同的排汽损失曲线,如图 1 所示。对于低压缸选配,宽负荷节能设计就是要选择合适的排汽面积,使不同负荷下按发电量加权平均热耗最低。一般地,这大致等同于让排汽损失在平均负荷工况下达到或接近最低。这样,在 50% ~ 100% 负荷范围内,低压缸都可以工作在高效区域,因此是高性价比的宽负荷节能设计。

一般地,如果固定背压,则不同的低压缸排汽面积配置,可以形成图 2( a) 或( b) 中的不同特性。同一幅图中,排汽面积大,则曲线相应较陡。图中纵坐标为能耗率,横坐标为负荷率,实线是优化设计结果,平均能耗更低。

如果排汽面积偏大,低压缸排汽损失在 80% 负荷以上工况达到最低,则形成基荷机组设计。在火电机组频繁调峰、负荷率不高的今天,实际平均能耗会有所升高; 如果排汽面积偏小,排汽损失在 60% 负荷以内达到最低,则形成尖峰负荷机组设计,同样不合理。这两种常见的问题情形,都对应图 2 中的虚线,会增加实际平均能耗。图 2 ( a) 中的虚线设计,代表 排 汽 面 积 偏 大,中、低负荷下能耗较高;

图 2( b) 中的虚线设计,代表排汽面积偏小,中、高负荷下能耗较高。

3 东营项目汽轮机冷端优化设计

3. 1 项目概况与初步设计

大唐东营项目为 2 × 1 000 MW 二次再热机组,初参数为 31 MPa /600 ℃ /620 ℃ /620 ℃ /。汽轮机采用上海汽轮机厂的产品。项目采用直流供水系统,水源为渤海水。此处为滩涂地貌,离海岸 10 km 内水深均不足 10 m,因此采用明渠引水。

初步设计方案中,额定背压 3. 8 kPa,末级叶片长 1 146 mm,有 4 排汽与 6 排汽两种备选方案。初步设计中考虑了两种不同的低压缸配置。汽轮机采用 10 级回热,配置单台给水泵与驱动小汽轮机,小汽轮机单独设置凝汽器。主凝汽器下沉 2 m,可有效降低循环水泵扬程。由于当时缺乏双机回热系统运行特性的数字仿真研究结果,限于工期,项目不采用双机回热系统。

经过技术经济对比,在 3. 8 kPa 的背压条件下, 4 排汽设计略优于 6 排汽设计。因此初步设计采用 4 排汽方案。

3. 2 冷端优化设计

根据当地电网的发展预期,东营机组建成后,预期平均负荷率在 75% 左右,以此为依据,实施宽负荷节能设计。对于汽轮机,可选的热力方案与低压缸配置如表 1 所示。

根据水文资料,当地海面年平均水温 13. 3 ℃。考虑回水温升效应,实际平均水温略有升高。水源水温很低,水量充沛,条件优异而且极为难得,因此在设计审查中提出,将额定背压降低到 3 kPa 左右 ( 至少降到 3. 2 kPa) 。相应地,汽轮机采用 6 排汽设计,末级叶片长 1 146 mm,尽可能形成良好的匹配,将可获得很好的宽负荷节能效果。理论上,也可用 4 排汽设计,采用更长的钛合金叶片,但当时没有合适的叶片。即便有,制造成本与 6 排汽搭配钢制叶片差异不大,而且凝汽器不易布置,需要升高运行平台,增 加 土 建 成 本,因此本项目没有采用这个方案。

上海汽轮机厂另有 1 220 mm 钢制末级叶片,但尚无运行业绩,而且 6 排汽设计下用这种叶片,要求更低的背压,难以实现,因此没有采用。

原方案额定背压 3. 8 kPa,这样的条件下采用 6 排汽设计,末级叶片 1 050 mm 才是均衡的宽负荷节能设计。由于没有充分利用优越的低温海水条件,与背压 3 kPa,6 排汽搭配 1 146 mm 叶片的新方案相比,无论能耗与性价比都有明显差距。

1 146 mm 叶片性能优异,但毕竟是自由叶片,为缩小低排汽容积流量下的颤振工况范围,实际采用时,适合搭配略大一些的设计排汽容积流量。对于超超临界 1 000 MW 一次再热机型,4 排汽搭配平均背压 5 kPa 左右,6 排汽搭配平均背压 3. 3 kPa 左右最为合理。对于二次再热机型,由于排汽容积流量略低一些,可以搭配更低一点的背压。

为防止循环水回水过度加热进水,因此引水明渠长度近 3 km,以尽量拉开进、排水点的距离。

由于水温低、水量大,因此不采用双背压设计。 3 座凝汽器面积一致,而中间凝汽器喉部扩散受限,因此总换热面积最多只能增加到 6. 3 × 104 m2 ,已经达到现场条件的上限。设计院完成了充分的对比计算,优化结果为: 平均水温 14. 6 ℃,循环冷却倍率达到 90,凝汽器管束设计水速 2. 27 m / s,额定背压 2. 9 kPa。对于直流供水系统,凝汽器管束内设计水速略高是合理的。

从另外的角度考虑,新方案下实际预期年平均背压 3. 1kPa,可与低压缸形成最佳匹配,实现宽负荷节能效果。两种不同的评价路径,得到了相同的结果。这是精细化的宽负荷节能设计。反过来看,当地的循环水条件已经被挖掘到了极限。

驱动给水泵的小汽轮机背压同样大幅度降低,考虑到末级叶片的适应性,最终取 3. 2 kPa。

设计中充分考虑并最大限度地兼顾了机组在不同季节、不同负荷下低压缸与循环水系统的运行,力求在各种工况下都具备良好的运行与能耗特性。

3. 3 汽轮机的创新设计

本项目汽轮机在世界上首次采用单轴 6 缸 6 排汽设计,热力方案如图 3 所示。本体长达 45 m,加上发电机,整个机组长度近 60 m,轴系稳定性与汽缸膨胀是关键问题。

上海汽轮机厂完成了系统的计算评估,再结合已经投产的一批 5 缸 4 排汽 1 000 MW 二次再热汽轮机的实际性能,明确本项目汽轮机的轴系稳定性是有保障的。

汽轮机各汽缸全部采用单支撑结构,有效缩短了轴系长度。滑销系统沿用了西门子的特色设计,轴承座全部落地并固定,轴系相对死点与汽缸膨胀绝对死点均位于同一轴承座,各汽缸之间用推拉杆连接,能有效应对汽缸的膨胀,缩小汽缸内动静部分的轴向间隙。为了进一步完善轴系的稳定性,并缩小低压侧的差胀,上海汽轮机厂将高压缸布置在机头,而将超高压缸布置在高压缸与中压缸之间,推力轴承设置在 3 号轴承座内,如图 4 所示。在此基础上,上海汽轮机厂首次在二次再热汽轮机上配置了补汽阀,在初参数不变的前提下,主调节阀与补汽阀全开工况( VWO) 相对最大连续出力工况( TMCR) ,主汽 量 增 加 3% 。增设补汽阀具有宽负荷节能效果。

投产后的实际运行情况表明,汽轮机汽缸膨胀、轴系振动正常。较轻的超高压转子改变位置,相对较重的高压转子位于机头,对抑制 1 ~ 3 号轴承的振 动有利。

在增设的低压缸上,增加 1 级低压抽汽,热耗相应降低 7 kJ /( kW·h) 。8,9 级抽汽压力差异较小,因此将疏水泵设置在 8 号低压加热器。9 ~ 11 号低压加热器均置于凝汽器喉部,其疏水通过一个疏水冷却器流入凝汽器热井。

3. 4 节能量

由于汽轮机排汽面积太小,满负荷条件下膨胀极限背压很高,达到 3. 8 kPa 左右,因此原 4 排汽设计条件实际平均背压将达到 4. 5 kPa 以上,接近 4. 9 kPa。即原设计方案中额定背压 3. 8 kPa 不合理。初步设计与优化设计背压对比如表 2 所示。相应地,新旧设计背压按 2. 9 与 4. 6 kPa 对比,满负荷工况热耗差异达 100 kJ /( kW·h) ; 以平均负荷率 75% 为依据,再综合考虑冬、夏季节的运行情况以及循环水泵耗电有所增加,确定实际节能量达到 4. 0 g /( kW·h) 以上,节能效益非常巨大。按标准煤单价 700 元/t 计算,增加投入的回收期仅 7 年,性价比很高。如果煤价更高,则回收期更短。

本项目如果采用双背压方案( 采用德国 Niedraussem K 机组的方法) [2],则额定背压最低可达 3. 2 kPa,凝汽器换热面积不变,冷却倍率 55。这么低的水温条件下,只有水量足够小,双背压设计才是经济的。该方案比较复杂,两座低压凝汽器尺寸相同,容量相对较小,而高压凝汽器容量较大,不易布置,因此可能需要像 Niedraussem K 机组一样,移动凝汽器与发电机之间的立柱位置。另外,实际年平均背压在 3. 5 kPa 左右,与低压缸的匹配不如单背压方案。该方法高度创新,用于 Niedraussem K 机组,优化非常充分,但用于东营项目则循环水条件利用不足。

需要指出,德国机组的循环水系统运行理念与国内不同,强调凝汽器管束内保持足够的水速、防止凝汽器管束腐蚀、结垢,而不注重节约循环水泵耗电,因此运行中平均水量较大,实际年平均背压与额定背压差异较小。

4 优化设计结果分析

4. 1 能耗水平

该项目采用了复杂的锅炉余热利用系统,节能量较大[2]。另外,针对锅炉热效率汽轮机热力系统采用了多项优化设计。

东营项目两台机组投产后,半年的冷端运行情况表明,汽轮机背压低、出力充足、冬季冷端运行调整灵活、汽缸膨胀和轴系振动均状态良好。运行参数分布显示汽轮机热力特性与设计计算高度吻合,冷端的优化设计目标都已经达到。

东营项目机组满负荷时预期供电煤耗达 257 g /( kW·h) ,是目前国内外能耗设计指标最先进的煤电项目之一。经过一段时间的运行调整以及局部辅助设备的整治,在平均负荷率 75% 的条件下预期平均供电煤耗可降低至 265 g /( kW·h) ,即平均净效率为 46. 4% ( LHV) 。

4. 2 推广应用前景

东营项目创造了一系列世界第一:

( 1) 首台单轴 6 缸 6 排汽汽轮机;

( 2) 首台 11 级回热汽轮机;

( 3) 首个设计供电煤耗低于 260 g /( kW·h) 的纯凝煤电项目;

( 4) 投产后有可能成为首个在平均负荷率 75% 条件下,平均供电煤耗达到 265 g /( kW·h) 的纯凝煤电项目。

东营项目汽轮机冷端的设计思想可以有很多的推广应用。对于循环水温 19 ℃及以内,且水量充沛的条件,都应当采用 4 kPa 或更低的年平均背压。相应地,在使用钢制末级叶片的前提下 1 000 MW 机组可以采用 6 排汽设计。1 000 MW 二次再热机组同样可以采用与东营项目相同的单轴、6 缸、6 排汽方案,以较高的性价比获得大量节能效果。

对于中原或中原以北地区采用的循环供水系统的湿冷机组,同样可以通过大冷端设计,获得 4 kPa 或 4 kPa 以内的额定背压,但年平均背压与额定背压差异较大,需要修正,低压缸应依据年平均背压进行合理匹配。

对于其他所有的热电机组,整体优化与宽负荷节能的理念同样适用,可能获得更深入、效果更好的节能设计。

对于大批现役汽轮机的现代化改造,应复核预期的平均背压。根据平均排汽容积流量合理配置汽轮机排汽面积,往往能够以较高的性价比获得额外的节能效果。

4. 3 有待进一步解决的问题

面对国内电网的需求,国内多地 1 000 MW 二次再热机组的调峰任务日益增加,甚至参与 40% 及 40% 以内负荷的深度调峰,因此未设置 0 号高压加热器,是一个不足。对于平均负荷 75% ,需要深度调峰到 40% 负荷的预期环境,增设 0 号高压加热器,显然是有价值的。可以根据具体情况选择 50% 或 100% 容量的 0 号高压加热器。一些大容量水泵的流量、扬程、电机功率等参数的选择,仍有优化的空间。

以今天的视角与认识,东营机组的余热利用系统仍可进一步改进。热媒水从尾部烟气吸热,再传递到凝结水和空气预热器进风,两次换热过程增加了熵增,受热的凝结水温较低,排挤的抽汽效率较低,节能效果受限。可以不单独设置热媒水系统,而用凝结水作为热媒水,则受热的凝结水温可以更高,在余热利用量相同的条件下,节能量更大。

基于汽轮机本身的技术进步,再通过完善锅炉余热利用系统、增设 0 号高压加热器等手段,如果今天重新设计,东营机组的满负荷设计煤耗可以再降低1 g /( kW·h) 以上,预期平均煤耗可以再降低约 1. 5 g /( kW·h) 。

5 结 论

( 1) 优化电站设计和设备选型是保证火电机组投产后安全经济运行的重要课题,也是效率最高的节能工作。国内火电机组节能设计仍存在一些不足,主要体现在针对专业之间及单位之间的关联考虑不足,对深度调峰运行及宽负荷节能考虑不够深入。

( 2) 汽轮机冷端设计是国内火电设计中问题比较集中的领域,大冷端设计理念必不可少。只有充分利用环境条件降低背压,同时基于整体优化与宽负荷节能的新理念,使冷端设备热力参数之间、平均背压与低压缸排汽面积之间进行良好的匹配,才能获得真正的最优结果。东营项目汽轮机冷端设计充分应用了这些先进的技术理念。

( 3) 东营项目的汽轮机,有效控制了轴系长度,有完善的汽缸膨胀滑销系统设计,而且通过创新设计有针对性地改变了超高压缸与推力轴承的位置,为采用 6 缸 6 排汽方案提供了必要的条件。

( 4) 东营项目的优化设计,基于整体优化与宽负荷节能的新技术理念,节能效果巨大、性价比高,揭示了该领域的巨大潜力,其创新设计理念与技术,有着广阔的应用前景。——论文作者:高志溥1 ,蒋寻寒2 ,金益波3 ,刘 峰4

参考文献:

[1] 叶勇健,申松林. 欧洲高效燃煤电厂的特点及启示[J]. 电力建设,2011,32( 1) : 54 - 58. YE Yong-jian,SHEN Song-lin. Characteristics of European high-efficiency coal fired units and their implications for Chinese power plant[J]. Electric Power Construction,2011,32( 1) : 54 - 58.

[2] 高志溥,苏 民,蒋寻寒,等. 高效二次再热机组的研究与开发[J],热力透平,2019,49( 1) : 1 - 7. GAO Zhi-pu,SU Min,JIANG Xun-han,et al. Research and development of high-efficiency double reheat power units[J]. Thermal Turbine,2020,49( 1) : 1 - 7.

[3] 蒋寻寒,田万军,阮圣奇,等. 燃煤火电机组宽负荷节能技术的理论与应用[J],热力透平,2020,49( 2) : 85 - 92. JIANG Xun-han,TIAN Wan-jun,RUAN Sheng-qi,et al. Theory and application of energy conservation for wide load range in coalfired thermal power units[J]. Thermal Turbine,2020,49 ( 2 ) : 85 - 92.

[4] 彭泽瑛. 关注汽轮机排汽端选配对经济性的影响[J]. 热力透平,2009,38( 1) : 1 - 4. PENG Ze-ying. Pay attention to turbine end optimization to obtain the best profit[J]. Thermal Turbine,2009,38( 1) : 1 - 4.

[5] 吴照寰,王明韧. 二次再热火电机组冷端系统优化的若干敏感性参数探讨[J],锅炉技术,2020,51( 6) : 7 - 11. WU Zhao-huan,WANG Ming-ren. Discussion on some sensitive parameters to optimize cold-end system of double reheat cycle thermal power unit[J]. Boiler Technology,2020,51( 6) : 7 - 11.

[6] 徐传海. 双背压凝汽器选型计算与建议[J],电站辅机,2005, 93( 2) : 5 - 20.