三相分离旋流器内流场及分离性能的研究

时间:

摘 要: 三相分离旋流器可实现三相混合物的同时分离,如冷焦水去粉除油。为探究三相分离旋流器流场特征及分离性能,采用 CFD 软件 Fluent 对其进行数值模拟研究并通过操作性能试验间接验证。结果表明,三相分离旋流器中心溢流管的设计在保留了一般旋流器流场结构的同时,向上旋流形成两个溢出流,可实现第三相的输出。切向速度在环形溢流管和中心溢流管内均沿半径方向增加,在靠近内壁处达到最大值,且中心溢流管内切向速度最大值比环形溢流管内小。模拟结果表明: 冷焦水中油相和固相分离效率分别可达到 80% 和 90% 。

关键词: 计算流体力学; 三相分离旋流器; 流场; 分离性能

1 前言

随着炼油工艺技术的发展,将减压渣油转化为轻质油品和焦炭的延迟焦化工艺成为重油深度加工的主要方法。焦炭的去除采用水力除焦技术,除焦过程中会产生大量冷焦水( 一种含有油、焦粉、重油的混合物) ,由于冷焦水循环利用,冷焦水水质处理的好坏显得尤为重要。目前对冷焦水采取密闭循环处理工艺[1],其关键技术是在密闭空间中进行焦粉、油、水的分离。现有技术在除油器前增加旋流焦粉分离器对冷焦水进行除粉,在分离过程中,只有部分焦粉从底流口排出,由于油浮现象的发生,导致部分焦粉与油形成带粉油芯从溢 流 口 排 出,流到后序装置除油器,极易造成设备堵塞,严重影响冷焦水循环处理系统的正 常 运 转。这是传统旋流器自身无法克服的缺点[2]。

针对传统焦粉分离旋流器存在的问题,将溢流口改进成同轴的套筒式结构,在不扰乱流场结构的情况下,部分焦粉颗粒可以从底口排出; 带粉油芯从中心溢流口排出; 水从环形溢流口排出,从而实现了油、水、焦粉的同时分离。这种三相分离旋流器具有较高的分离效率,可有效防止堵塞的发生。

本文采用 CFD 软件 Fluent 模拟三相分离旋流器的内部流动及分离过程,研究同轴套筒式溢流管结构对旋流器内流场的影响以及旋流器的分离性能,为三相分离旋流器的开发应用提供参考。

2 三相分离旋流器物理模型及网格划分

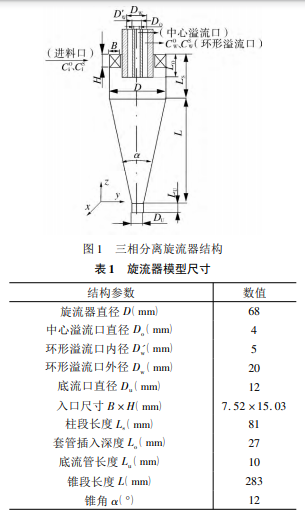

三相分离旋流器的结构及参数如图 1 和表 1 所示。采用 Cooper 方法创建结构化网格[3],得到 93488 个网格,网格划分见图 2。

3 数值方法

3. 1 计算方法

旋液分离器内部流场为不稳定、高度各向异性的 强 旋 湍 流 流 场[4 ~ 8],运用雷诺应力模型 ( RSM) 能够更好地模拟湍流地各向异性[9,10]。冷焦水中分散相的体积分数低于 5% ,可采用颗粒轨道 模 型 ( DPM ) 模 拟 油 滴、焦 粉 的 分 离 过程[11,12]。计算时,采用 Pressure Based 隐式求解器,湍流模型选用 RSM 模型,控制方程中压力 -速度耦合项选用协调一致的 SIMPLEC 算法,其中压力插补格式采用 PRESTO 格式控制,离散格式中对流项采用 QUICK 格式。首先获得稳定的单相流场( 此时不考虑分散相) ,可得到旋流器内部连续相压力、速度分布,作为三相流计算的初始场,再加载颗粒相求解颗粒运动方程,并在旋流器进出口进行颗粒捕捉,最终可得到油与焦粉的分离效率。

3. 2 物性参数及边界条件

本文单相模拟物料为水,三相模拟物料为冷焦水。物料及相关特性参数如表 2。

( 1) 连续相边界条件 进料口设置为速度入口,速度方向垂直于入口界面指向入口内侧。溢流口和底流口设置为自由出口。固壁边界采用标准壁面函数,假设为无滑移壁面边界。

( 2) 分散相边界条件 颗粒从物料入口由面射流源抛撒进旋流器,颗粒速度与连续相进料速度相同。环形溢流口设置为逃逸出口,中心溢流口和底流口设置为捕集面。

4 模拟结果及分析

4. 1 压力降及模拟可靠性的间接验证

压力降是衡量旋液分离器能量消耗程度的重要参数。在模拟研究中,用模拟得到的旋流器压力降与试验中的对比来间接验证数值模拟的可靠性。试验以水为介质,测量旋流器进口与出水口压力降。从图 3 可看出,数值模拟压降结果和试验测试数据结果具有较好的吻合性,从而间接证明了数值模拟的正确性。实测值高于模拟值,主要原因为实际试验用旋流器在尺寸、形位等方面存在制造误差,如入口处的相切程度、底流口、溢流口与旋流器的同轴性等。

4. 2 流场

分析同轴套筒式溢流管结构对流场的影响,对于研究三相旋流器的分离原理,改进其结构以及预测分离效率有重要意义。选用进料总流量为 Qi = 5m3 / h 的单相模拟结果进行分析。

4. 2. 1 流场特征

图 4 和 5 分别是旋流器内部流体轨迹图和轴向截面流线。流体进入旋流器后形成了内旋流与外旋流,这符合旋流分离器内液流双螺旋模型[10]。溢流管壁下方并未出现明显的短路流,但贴近外壁向下运动的流体与自下而上的流体形成了循环流,具有图 5 中旋向的循环流会增加该区域短路流出现的几率,这对分离过程是不利的。由于溢流管周围形成了涡流,流线弯曲严重,该区域湍流强度较大。

4. 2. 2 速度分布

中心溢流管是三相分离旋流器区别于传统旋流器的关键结构,因此着重考察溢流区域流体流动情况。图 6 是旋流器 4 个平面内的速度矢量图。由于中心溢流管的存在,流体向上旋动到溢流区域时,形成了两个溢流分别从中心溢流口和环形溢流口排出,说明该结构可以有效输出第三相。

( 1) 切向速度

切向速度反映流体在旋流器内旋转的快慢,决定离心力大小,从而影响颗粒的分离。图 7 为三相分离旋流器在不同 Z 平面上切向速度沿径向的分布。

从图 7 可看出,柱椎形腔体内切向速度从边壁处开始随半径减小缓慢增大,在靠近中心轴线的某一径向位置达到最大值后急剧降低,呈现 “M”形驼峰分布,符合一般旋流器的准自由涡规律。溢流管内,“M”形驼峰分布只在中心溢流管存在,环形溢流管内,切向速度从内壁到中心溢流管外壁处逐渐减小。中心溢流管内切向速度最大值小于环形溢流管内最大值,以 Z = 300mm 平面为例,内外管速度分别为 3. 94 m / s,13. 99 m / s。

( 2) 轴向速度

轴向速度反映流体向轴向出口的流动情况。图 8 为三相分离旋流器在不同 Z 平面上轴向速度沿径向的分布。轴向速度呈轴对称分布,其值较大的区域出现在旋流器内中心轴线附近以及溢流口和底流口。中心溢流管内,轴向速度较大,这对第三相产品的输出非常有利。

4. 2. 3 压力分布

图 9 是三相分离旋流器不同轴向位置上的径向压力分布; 图 10 是压力分布云图。同一轴向位置上,压力随半径减小而降低,而径向压力梯度逐渐增大。在溢流管以下的中心轴线附近,压力梯度较大,即压力损失较大,其它区域压力梯度较小。越靠近底流口,压力越低。压力中心与轴心符合较好,压力分布比较稳定,从而流体的流动状态也较稳定,有利于三相分离。

模拟得出的三相分离旋流器的流场分布规律符合一般旋流器流场分布规律,同轴套筒式溢流管结构的设计能够在不改变溢流区域流场结构的情况下实现第三相的分离,这为接下来的三相模拟与分离效率的分析提供了保障。

4. 3 分离性能

三相分离器的分离效率由环形溢流口排出水中油和焦粉的浓度来反映。

油的分离效率在入口雷诺数 0. 5 × 104 ~ 1. 4 × 104 的范围内迅速上升到 80% 左右,焦粉的离效率在入口雷诺数 1. 5 × 104 ~ 2. 9 × 104 的范围迅速上升到 90% 左右,之后变化不大。这是因为入口雷诺数过大时,旋流器内产生了较高的剪切力,湍流强度增大,颗粒受湍流脉动的影响增大,颗粒有可能在进口处被带入环形溢流管逃逸而未进行分离,或是在旋流器内做死循环而不能排出。入口雷诺数小于 2. 4 × 104 时,油的分离效率远高于焦粉,当高于该值时,油和焦粉分离效率均较高,且焦粉分离效率高于油的分离效率。

入口雷诺数较小时,离心力小,沉降速度很小,分离能力不足,只有入口雷诺数高于 1. 5 × 104 时,三相分离器才对 2 种分散相都有分离能力,此雷诺数为三相分离旋流器的最小入口雷诺数。

5 结论

( 1) 切向速度在环形溢流管内,随半径减小而减小,在中心溢流管外壁降为最小值; 中心溢流管内,速度呈“M”形驼峰分布,其最大值远小于环形溢流口内最大值;

( 2) 轴向速度基本上呈对称分布,其值较大的区域出现在中心轴线附近以及溢流口和底流口。中心溢流管内,轴向速度值较大,有利于第三相的输出;

( 3) 内部压力呈对称分布,外围靠近边壁处压力最大,达到 0. 25MPa。同一轴向位置上,压力随半径减小而降低,而径向压力梯度逐渐增大。压力中心与轴心符合较好,压力分布比较稳定,从而流体的流动状态也较稳定,有利于三相分离;

( 4) 同轴套筒式溢流管结构的设计能够在不改流场结构的情况下实现第三相的分离,三相分离旋流器可对冷焦水中油、水、焦粉进行同时分离。模拟结果表明: 油和焦粉的分离效率分别可达 80% 和 90% 。入口雷诺数对两种分散相颗粒分离效率的影响规律一致,其值随入口雷诺数增大而增大。入口雷诺数小于 2. 4 × 104 时,油的分离效率远高于焦粉,而入口雷诺数高于该值时,油和焦粉的分离效率均较高,且焦粉分离效率高于油的分离效率。通过对上述数值模拟结果的整理与分析,可以得出结论,三相分离旋流器用于冷焦水除油去粉是切实可行的。——论文作者:袁惠新,李双双,付双成,黄 津

参考文献

[1] 王明芳. 冷焦水密闭技术在延迟焦化中的应用[J].炼油技术与工程,2011,( 3) : 18-22.

[2] 羊衍贵,袁惠新. 浮选过程的拓展及超重力油浮过程的分析[J]. 江南大学学报,2004,( 5) : 494-497.

[3] 王瑞金,张凯,王刚. Fluent 技术基础与应用实例[M]. 北京: 清华大学出版社,2007.

[4] 徐继润,罗茜. 水力旋流器流场理论[M]. 北京: 科学出版社,1998.

[5] 宫建国,刘迎国,蒋力,等. 大型石油储罐的风载荷响应分析[J]. 压力容器,2013,30( 5) : 34-38,73.

[6] 张悦刊,刘培坤,杨兴华,等. 基于 CFD 的泥浆净化旋流器湍流流场数值模拟[J]. 流体机械,2014,42 ( 6) : 26-32.

[7] 赵立新,王羕,罗雅君,等. 溢流管结构对三相分离器分离效率的影响[J]. 流体机械,2014,42( 3) : 6-9,5.

[8] 于勇. FLUENT 入门与进阶教程[M]. 北京: 北京理工大学出版社,2008.

[9] Murthy Y R,Bhaskar K U. Parametric CFD studies on hydrocyclone[J]. Powder Technology,2012,230: 36- 47

.[10] Delgadillo J A,Rajamani R K. A comparative study of three turbulence-closure models for the hydrocyclone problem[J]. International Journal of Mineral Processing,2005,77( 4) : 217-230.