某重型发动机涡轮增压器流场及噪声研究

时间:

摘要:车用涡轮增压器技术在不断发展,常用的车用涡轮增压器有放气阀涡轮增压器、可变截面涡轮增压器(vGT)等。在重型发动机领域,考虑到成本及可靠性因素,普遍使用放气阀涡轮增压器。在车用涡轮增压器的应用过程中,存在一些问题,如工作温度高、动平衡要求苛刻、冷却润滑要求高、高速啸叫等。通过增压器叶片设计、增压器选型以及增压器内部流场分析和噪声分析,对某重型发动机用放气阀涡轮增压器进行了研究。结果表明,该增压器能够满足发动机性能需求,但是在低速性能、高速噪声等方面还有优化的空间。

关键词:涡轮增压器噪声匹配涡轮叶轮CFD

引言

最早的涡轮增压器专利由瑞士工程师Alfred Btichi于1905年发明【11。涡轮增压技术最初应用于航空发动机,以解决高空空气稀薄导致发动机进气量不足的问题;之后,由于涡轮增压技术对发动机性能提高效果显著,被广泛应用到多种动力机械中。本文通过增压器叶片设计、增压器选型以及增压器内部流场分析和噪声分析,对某重型发动机用放气阀涡轮增压器进行了研究

1增压器设计原理

涡轮增压器充分利用发动机废气做功,提高进气侧压力,结合发动机工作循环,形成一个正反馈系统。通过废气能量的再利用,降低了废气的温度,减少了高温排放气体的熵,提高了发动机的机械效率。

涡轮增压器由叶轮和涡轮构成,叶轮和涡轮通过旋转轴连接,发动机废气推动涡轮旋转做功,通过旋转轴使压气机叶轮动能提高,使压气机叶轮压缩空气做功,提高发动机进气压力。涡轮增压器基本工作原理简单,但涡轮增压器结构涉及动力学、摩擦学、热力学、声学等多学科理论,其中如何提高涡轮和叶轮的工作效率涉及空气动力学问题。

1.1涡轮机

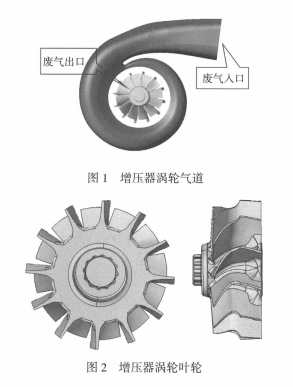

本文所研究的某重型发动机用放气阀涡轮增压器的涡轮气道如图1所示,涡轮叶轮如图2所示。

采用径流向心式涡轮,涡轮叶轮由12个叶片 (blade)组成。蜗壳采用类似渐近线结构,蜗壳气道型线对提高涡轮工作效率有显著影响,需要多次试验来确定。

由于蜗壳气道截面渐缩,气流在其中旋转速度逐渐增加。当涡轮转速为100 000 r/min时,进口处气流流速约为30 m/s;而在蜗壳出口截面气流流速超过100 m/s,部分出口区域流速接近音速。

气流在涡轮做功后压力下降,体积膨胀。气体膨胀功通过焓降转变为机械功,本文通过计算得出涡轮机的膨胀比为3.68。由于涡轮的轮盘全部与高温气体接触,叶片温度梯度大,导致热应力大,持续工作会导致叶轮顶部高温区域烧蚀。由于发动机脉冲增压的特点,扫气时发动机压力波焓降较小,涡轮内的气体受离心力作用有反流倾向,导致排气背压升高。

1.2压气机

增压器的压气机采用离心式结构,气体从人口进入压气机叶轮,在压气机叶轮高速旋转过程中,受离心力作用被甩出,从而形成人口和出口的压差。该增压器压气机气道如图3所示,压气机叶轮如图4 所示。

通常用压比来评价压气机的效率,本文所研究的涡轮增压器压比为2.5左右。

涡轮增压器具有较高的转速,最高转速超过 200 000 r/rain,甚至达到300 000 r/min。

由于不平衡质量的存在,导致涡轮增压器叶轮产生振动及噪声,严重的情况会损坏叶轮,因此,在工艺方面对叶片的质量要求较高,通常叶轮的不平衡质量以mg为单位计算。

2增压器选型匹配

增压器的选型和匹配工作十分关键,普遍采用动力学软件和经验公式相结合的方法来匹配增压器。

首先,根据发动机现有的参数,以单一T况(最大功率或最大转矩等)做切人点,结合增压器厂商提供的压气机MAP图选择压气机;根据压气机需要的流量、转速、功率,初步选择涡轮。

其次,结合发动机一维热力学模型或者通过台架试验分析该增压器的全工况性能,对比不同增压器对发动机排放性、燃油经济性、动力性的影响,以确定适合的增压器。发动机一维热力学模型的各项参数需要和台架试验参数相一致,重点是外特性参数和部分负荷特性参数。准确的一维热力学模型是增压器匹配的关键。

增压器匹配的结果如图5所示,右边柱状颜色条对应工作效率,左坐标轴(左纵坐标)对应增压器的压比,底部坐标轴(横坐标)对应增压器质量流量,中间辐射状曲线对应增压器不同转速,增压器工作效率应该尽可能在中间红色高效区域。左侧为喘振边界(surge line),在低转速或部分负荷时,应使工作区域远离喘振线。

喘振问题是增压器面临的重要问题。喘振是指增压器工作过程中,由于进气量不足,导致离心压气机泵入的气体不足以维持进出口两端的压差,从而导致高压侧气体回流到叶轮处。回流的气体使压气机继续工作,但是始终存在进气量不足的问题,因此反复出现泵气一回流一泵气的循环状态。该状态使中 O 20.0 30.0 35.0 37.5 40.0 42 5 45.0 47.5 50.0 52.5 55.0 高速旋转的叶片受到周期性冲击,产生振动,引起震颤,表现为增压器的喘振。

3增压器流场分析

增压器的上述特点决定了增压器流场的复杂性,根据增压器流体域的数学模型,通过CFD分析,对增压器的内部流场有更多的了解。

1)通过网格划分得到该增压器流体域的四面体网格模型,其中压气机叶轮和涡轮叶轮做封闭流体域网格,之后将流体域相交的面设置为内部面,使计算参数在面与面之间传递。为了避免回流,在出口位置做适当延长。

2)搭建模型过程中,设置叶轮区域为旋转区域,在其中设置叶轮转速。本文设置叶轮转速为100 000 r/min。流场计算结果如图6所示。

涡轮压力在叶轮前以及放气阀人口处较高,最高压力为o.23MPa,涡轮叶片顶部的压力偏高,下部压力偏低,压力梯度大。气体经过涡轮做功后,其流线发生了显著变化,流线呈螺旋状在气道中发展。图7为压气机气体流线及叶轮压力分布图。

气体从低压区进入叶轮后经过离心力作用被甩出到高压区,该过程中气体流线发生变化。叶轮对气体做功,并且气体在叶轮边缘和叶片分离,由于壁面的粘滞效应以及离心力作用产生二次流,从而造成能量损失,增加流动阻力。

压气机叶片的压强呈现正面压力小,背面压力大的特点。主要是由于受离心力作用以及叶片旋转,叶片正面发生气流分离,从而形成了负压区;而在压气机叶片内侧,由于推动气流做功,因此存在相对较高的压强分布。压气机内侧的压强接近0.2 MPa,而外侧叶片压强最小值接近0.01MPa,因此在高速运转时两侧压差使叶片产生较大应力。并且由于压差存在,两侧气流在叶片的顶部产生间隙流动,从而产生噪声。增压器响应迟滞问题如图9所示。

用增压器给3 L的容器增压,增压器转速变化时,需要约0.1 S(167 r)达到稳态。实际工作过程中,由于进气系统容积大、机械响应迟滞、涡轮转速爬坡等因素影响,将压力提高到工作压力需要更长的时间。对于重型发动机,增压器给30 L左右的进气系统提供压力,需要约3 S的时间使压力达到稳定状态。如上所述,增压器和发动机构成的系统类似正反馈系统。根据质量守恒原理,增压器的压气机泵入发动机的气体加上燃料的质量等于涡轮增压器叶轮排出的废气质量(不考虑活塞窜气和EGR等小循环影响)。涡轮增压器的转速根据车辆及发动机运行需求调节,放气阀的作用是通过调节进入涡轮增压器的气体质量流量来调节增压器转速,从而影响发动机性能。

放气阀对涡轮侧的质量流量影响如表l所示,设定涡前压力(涡轮机人口压力)为0.23 MPa。

从表1可以看出,放气阀全开时,放气阀入口处分担的质量流量占比约为38.78%;放气阀50%开度时,放气阀人口处分担的质量流量占比约为 29.88%。

4增压器噪声分析

增压器高转速的特点决定了其噪声问题比较突出。以发动机额定功率对应增压器转速为例,压气机叶轮转速为100 000 r/min,压气机叶轮速度场如图 10所示,具有明显的速度梯度。其中压气机叶轮边缘区域线速度已经超过声速,达到577.453 m/s,因此压气机叶轮边缘超声速区域会产生激波噪声㈦。

增压器的气动噪声可以通过CFD软件做初步评估。在声场中,气体看做为理想流体媒质(不存在粘滞性),用波动方程来描述声音空间、时间变化规律以及相互关系

4.1监测点噪声

选择压气机叶片上一点为监测点,该点的声压级如图1 l所示。从图1 1可以看出,12 000 Hz处声压级存在峰值。

将上述数据整理得PSD(功率谱密度)函数,如图12所示。从图12可以看出,在听阈的频率范围内,12 000 Hz附近的功率谱密度最大,说明该频率附近的声功率最高。

4.2宽频噪声

宽频噪声指声波频率范围比较宽的噪声,在多个频率范围内都有声能量[51。通过宽频噪声模型计算得到增压器叶轮表面声功率级如图13所示,在叶轮附近,尤其是压气机叶轮附近,噪声声功率较高。叶片的表面声功率最高达到147 dB,主要集中在叶轮边缘位置。

增压器表面声功率级如图14所示,随着与叶轮位置的距离增加,增压器表面声功率逐渐下降。

5结论

通过对某重型发动机用放气阀涡轮增压器性能进行分析可知,增压器匹配后的工作转速为100 000 r/min,可以满足发动机性能需要。匹配过程中存在低速段增压器性能曲线接近喘振线、低速段工作在效率偏低区域等问题,可以通过增压器选型来解决。噪声方面,增压器在额定转速的噪声偏高,具体需结合 NVH试验进一步分析。CFD仿真的声压级存在约 5%的误差。——论文作者:贾涛曹志军宋江华卢瑞军苏茂辉

参考文献

1张俊红,李志刚,王铁宁.车用涡轮增压技术的发展回顾、现状及展望叨.小型内燃机与摩托车,2007,36(1):66—69

2孙晓峰,周盛.气动声学[M].北京:国防工业出版社,1994

3陈克安,曾向阳,杨有粮.声学测量[明.北京:机械工业出版社,2015

4刘扬.柴油涡轮增压器气动噪声研究[D】.哈尔滨:哈尔滨工程大学,2015

5李惠彬,周江伟,孙振莲.车用涡轮增压器噪声与振动机理和控制【M].北京:机械工业出版社,2012

>

>