超(超)临界循环流化床锅炉技术的发展

发布时间:2021-12-17

摘要:超(超)临界循环流化床燃烧技术兼具循环流化床燃烧技术和超(超)临界蒸汽循环的优点,可以实现低成本、高效率清洁煤燃烧。是循环流化床燃烧技术的重要发展方向。对比分析了国内外超临界循环流化床锅炉设计特点和运行特性,包括波兰460MW、俄罗斯330NW和中国600MW、350MW超临界锅炉机组;同时介绍了国内外超超临界循环流化床锅炉的最新进展.包括韩国550MW和中国660MW循环流化床锅炉机组。

关键词:超临界机组;超超临界;循环流化床;锅炉

0引言

巾国多煤少油少气的资源禀赋.决定了煤炭在[}·罔能源结构中的支柱地位。根据国务院颁布的《能源发展战略行动计划(2014—2020年)》, 2020年煤炭在一次能源中的消费比例仍将超过 60%。而煤炭大规模燃烧利用,会产生有害气体、粉尘和灰渣等污染物.对环境造成不利影响、因此,在环境问题日趋严重的今天。煤炭高效清洁利用愈发受到关注.循环流化床锅炉燃烧技术兴起于20世纪六七十年代.是目前商用性最好的清洁煤燃烧技术。其具有煤种适应性广.负荷调节能力强.污染物排放低等众多优点,在近些年得到迅猛发展I-I。据不完全统计.中国在建或已投运循环流化床锅炉机组超过4 000台.累计装机容量超过1亿kW..目前.100~200 MW等级以上高压或超高压循环流化床锅炉超过300台.300 MW 等级亚临界机组近100台I2l、

随着全球范同内节能减排的压力Et趋增强.中国淘汰落后产能.推进煤电机组综合节能改造的步伐也日益加快 相比于煤粉炉而言.循环流化床锅炉在环保性能等方面具有明显优越性.但在供电效率方面却仍湿不足。.闪此。发展超(超)临界参数的循环流化床燃烧技术是循环流化床锅炉发展的必由之路。在超(超)临界煤粉炉中.燃料的热量释放通常集巾在燃烧器附近.炉膛上下热负荷分布不均.且热流密度最大的位置T质温度也较高.不利于水冷壁金属的冷却和温度控制.、而循环流化床锅炉炉膛巾烟气侧的温度和热负荷整体较低.热流密度在炉膛下部最大.沿炉膛高度逐渐减小.恰好与T质温度的变化趋势相反,有利于水冷壁部件的冷却和温度控制131;、此外.r{l 于快速流态化的基本特点.循环流化床炉内温度非常均匀Im.热负荷分布要比煤粉炉均匀很多,.同时可以保持低温燃烧.炯气侧温度普遍低于绝大多数煤种的灰熔点.不会引起受热面表面沾污.尤其是大量的循环物料.能够保持受热面表面的清洁.保证了水冷壁的吸热效果。因此.采用循环流化床燃烧技术产牛超临界甚至超超临界蒸汽更具优势15-6]。

20世纪末期.国内外锅炉的研究机构和制造厂商几乎同步开始了超临界循环流化床锅炉的研发[7-101.,经过20年的发展.国内外均投运了超临界循环流化床锅炉.现阶段正进行超超临界循环流化床锅炉的设计和建造。本文将对比分析围内外超(超)临界循环流化床锅炉的最新进展.为今后科学研究和T程应用提供借鉴

1 超临界循环流化床锅炉技术的发展

1.1 国外超临界循环流化床锅炉的发展

20世纪90年代.罔外锅炉制造商开始投入大量精力研发超临界循环流化床锅炉.美国Foster Wheeler(FW)公司,ABB—CE公司,法国Stein公司, Alstom公司都提出了各自的超临界循环流化床锅炉设计方案…J。其中最为突出的FW公司.不仅提出了多个不同容量的超l临界循环流化床锅炉设计方案.还成功建设了世界上第一台超临界循环流化床锅炉。

2009年3月.由FW公司设计建造的波兰 Lagisza电厂460 MW超临界循环流化床锅炉第一次达到满负荷.经过不断的完善和改进.于当年 6月投入商业运行.是世界上第一台超临界循环流化床锅炉[12-J3]。锅炉炉膛横截面为27.6 mXl0.6 m,从布风板至顶棚的净高度为48.0 m。Lagisza电厂 460 MW锅炉采用西门子公司低质量流率的本生垂直管直流锅炉技术.在工质吸热状态下,流体静压头大于摩擦阻力增加.使整体流通阻力压降减小,有利于节约给水泵功耗和电厂辅机功耗。炉膛两侧各布置有4个紧凑式汽冷方形分离器.下部连接一体化返料换热器(INTREX)1141。锅炉在 35%~100%负荷范围内线性滑压.其中亚临界至超临界的转折点大约在75%负荷。

该460 MW超临界锅炉设计中充分吸收了波兰Turow的4、5、6号炉的经验和FW公司已有技术.8个INTREX分别布置有4个末级过热器和4个末级再热器.分离器和INTREX均采用膜式壁,与炉膛连成一体紧凑布置.工质从给水泵送入INTREX的水冷壁.之后进入炉膛四周水冷壁底部,向上流动汇合到炉膛顶部的出口联箱。炉膛底部采用光滑管.中部和顶部采用本生垂直管(优化内螺纹管)。图1为其三维模型。

水冷壁出口的工质流经汽水分离器后.首先进入作为第一级过热器的炉膛顶棚.然后依次流经低温对流过热器的悬吊管和低温对流过热器 (SH—I)。至位于炉膛上部的中温过热器(SH—II).之后蒸汽并联通过8个敷设防磨耐火材料的汽冷分离器膜式壁包墙。这是三级过热器(SH—III),进入二级减温。末级过热器(SH—IV)位于分离器下的 INTREX中.是埋管受热面。为了维持整体结构的紧凑性.INTREX的两侧墙饰炉膛水冷壁的一部分。过热蒸汽采用喷水减温控制,再热蒸汽温度通过蒸汽旁路进行调节。

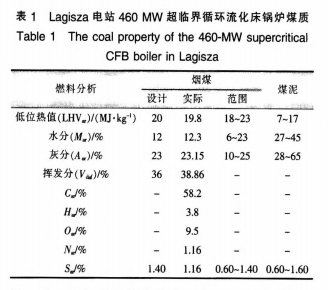

Lagisza锅炉具有良好的燃料适应性和运行性能.表1为该锅炉设计和运行煤种参数,主要设计煤种为烟煤,来源于当地10座煤矿,煤种参数可调性大。同时充分考虑到煤泥掺烧和生物质掺烧的情况.两者最高掺烧比例为输入热量的30%和lO%㈦”】。

锅炉实际运行较为优异.整体运行基本与设计一致。运行过程较为稳定。表2列出不同负荷情况下锅炉蒸汽的基本参数.满负荷条件下锅炉效率为92%~93%.机组供电热效率43.3%。污染物控制方面.钙硫比为2.0~2.4时.设计脱硫效率高于94%.氮氧化物排放通过低温和分级燃烧控制.SNCR作为热备用.设计煤种条件下无需投入运行。颗粒物排放采用静电除尘器。实际运行中污染物排放均达到欧盟排放标准Iml。

此后.FW公司于2007年获得俄罗斯能源装备制造公司EM Alliance的订单. 在 NovocherkasskaTyra开1二建设330 MW等级超临界循环流化床锅炉【]51.原计划于2012年建成投运.但由于各种原因工期被不断推迟.预期于2016年投入商业运行。该炉设计基本沿用Lagisza锅炉的设计方案.设计煤种为无烟煤和烟煤,同时最多可除了FW公司以外.法国Stein公司.美国 ABB—CE公司也提出了各自超临界循环流化床锅炉的设计方案.Stein公司设计方案中锅炉负荷为 600 MW.采用单炉膛双布风板6个冷却室分离器和相应的6个冷却炉墙构成的外置换热器.过热蒸汽流量为l 739 t/h.过热蒸汽和再热蒸汽的压力分别为27.6 MPa和6 MPa.两者温度均为602 ℃。ABB—CE公司设计方案锅炉负荷为420 MW.采用典型Lurgi系统.热灰回路中布置外置换热床调节床温和汽温.过热蒸汽压力和温度为25 MPa 和569℃。但这些公司由于最终都没有落实工程.研究进展不大、

1.2 国内超临界循环流化床锅炉技术的发展

国内研究者早在20世纪末就开始调研超临界循环流化床锅炉的可行性.并跟踪世界最新动态。 2002年.在国家“863”计划的支持下.开展了超临界循环流化床锅炉的一些关键技术的研究开发117[。在此基础上.研究开发了具有自主知识产权的600 MW超临界循环流化床锅炉,用于四JIl 白马的示范工程。

经多方努力.2012年12月锅炉点火。经调试和试运.2013年4月14 El示范工程通过168 h 运行¨8I。

图2为白马600 MW循环流化床锅炉的=三维结构图。白马600 MW锅炉同样采用低流速本生垂直管式布置,下部为光管.上部为内螺纹管,这种结构可以避免水冷壁高烧、类膜态沸腾等传热恶化问题。

炉膛为裤衩腿、双布风板结构。中间设置非连续双面受热水冷隔墙以平衡双炉膛压力。炉膛横截尺寸为15 mx28 m.高度为55 m。6个内径为9 m的汽冷分离器分别布置于炉膛两侧.每个分离器底部连接一个外置换热床。末级高温再热器和二级中温过热器布置于外置换热床中.末级过热器为翼形墙结构.14个屏悬吊于炉膛上部。炯气经两侧炯道合并后进人竖井.尾部竖井为单烟道。自上而下依次布置有低温过热器.低温再热器.省煤器.以及单独布置的回转式空气预热器¨91。随烟气从炉膛出口中逃逸的颗粒经高效旋风分离器收集,,通过控制料腿底部布置的机械式冷却分配阀,一部分直接回到炉膛:另一部分进入外置换热床中提高蒸汽温度。通过调节直接进入换热床循环灰的比例来调节床温和汽温.大大提高了锅炉运行的灵活性120l。

自马600 MW循环流化床锅炉设计煤种为高灰高硫低热值贫煤.如表4所示.灰分达到 43.82%,硫分高达3.3%.对锅炉没计提m了较大的挑战。经过一年多的商业运行.白马600 MW超临界循环流化床锅炉顺利通过性能测试.结果全面达到预期.部分指标优于设计值,如表5所示i21].NO,和S0,排放性能优于设计值.炉内石灰石脱硫效率达到97.12%.NO,原始排放浓度仅为 11 1.94 mg/m,,锅炉受热面设计计算精确,燃烧室温度基本与设计一致。这也标志着中国循环流化床锅炉设计、制造和运行技术已达到世界领先水平。

600 MW超临界循环流化床锅炉成功投运后.国内i大锅炉制造商均投入精力研制350 MW超临界循环流化床锅炉。并都提IH_:j各自的设计方案。 2015年9月18 Et.山西同金350 MW超临界循环流化床锅炉通过168 h测试运行。此后,山西神华河曲、山西华电朔州、山西格盟I司际河坡、徐州华荚热电等6台350 MW超l临界循环流化床机组相继通过168 h测试。截至2016年年初.中同在役超临界循环流化床锅炉总装机容量达到 3 050 MW.另有70余俞350 MW超临界循环流化床锅炉正在安装。此外,中煤平朔2x660 MW 以及出口的1台600 MW、1台500 MW和2台 350 MW超临界循环流化床锅炉正在建设中。

其中.山两国金350 MW超临界CFB锅炉采朋单炉膛M形布置.一次中间再热。炉膛内布置有14片屏式过热器和6片屏式冉热器管屏。在炉膛和尾部对流竖井之间布置有3个汽冷旋风分离器.每个分离器下设置一个回料器.无外置换热器结构.分离物料经2个料腿直接返同炉膛.尾部对流竖井上部采用双炯道.前炯道布置低温再热器.后炯道布置中温过热器和低温过热器.省煤器和宅气预热器布置在前后炯道合并后的竖井Ⅸ域吲。表6为该锅炉设计蒸汽参数。其他的 350 MW超临界循环流化床锅炉的设计参数与此基本相同。

2超超临界循环流化床锅炉的发展

2.1 国外超超临界循环流化床锅炉技术的发展

超超临界机组比超临界机组蒸汽参数高.电厂热效率较高.经济性较好.在降低煤耗方面具有很大优势.技术前景非常乐观。因此欧美相继开展了超超临界循环流化床锅炉的研究开发T作。美围能源部资助FW公司.进行了400 MW/31.1 MPa/593℃/593 oC.600 MW/3 1.1 MPa/593 oC/593 ℃和600 MW/37.5 MPa/700℃/700 oCi种参数超超临界循环流化床锅炉设计.之后FW义为西班牙EndesaGeneracion电力公司完成了800 MW超超临界直流循环流化床锅炉的设计J:剐.

该800 MW超超临界循环流化床锅炉设计是以Lagisza锅炉为雏形.并进一步借鉴Lagisza项目的设计和运行经验.采用低质量流速本生垂直水冷壁.炉膛前后墙分别布置有4个紧凑式汽冷分离器和4个INTREX,炉膛截面尺寸为40 mxl2 131,高度为50 111.设计煤种为烟煤.可掺烧石油焦。表7和表8为该锅炉的设计参数和设计煤种【161。

2011年.FW公司获得了韩国Smacheok绿色电力公司的项目汀单.开始-r超超临界循环流化床锅炉的设计和制造。该项日计划建造4台550 MW超超临界本生垂直管直流锅炉.2台锅炉配1 俞l 100 MW汽轮机。陶3为i亥电站三维结构。

Smacheok的锅炉结构采川与Lagisza项目相似的设计理念.仅仅是容量尺寸上的简单放大。将主蒸汽温度和再热蒸汽温度均提高到603℃.但主蒸汽压力不提高.有关设计参数见表9。其中

再热器末端材料为T24钢.可耐受温度至620 qC.项目的设计燃料为次炯煤.并可掺烧木屑颗粒。 Smacheok电站基于低位发热量的机组供电热效率设计值为42.4%,.设计煤质参数见表10降蚓,该项日放弃了循环流化床锅炉炉内脱硫和SNCR.采用烟气脱硫和SCR、该项目计划2016年投入商业运行。

2.2 国内超超临界循环流化床锅炉技术的发展

四川I白马的600 MW超临界循环流化床锅炉顺利运行.为国内设计、制造和运行大容量高参数锅炉积累了丰富的经验【9l。同时随着对超临界循环流化床锅炉研发T-作的深入.闰内研究者也发现600 MW循环流化床锅炉仍有进一步改进的空间。在此基础上开展了超超临界循环流化床锅炉的探索.比如简约型660 MW超超临界循环流化床锅炉设计方案.采用单炉膛M型布置.无外置换热床结构,炉后布置4个汽冷分离器㈣。

基于此前众多研究的基础上.由科技部支持的“十三五”国家重点研发计划“超超I艋界循环流化床锅炉技术研发与示范”项目于2016年设立。该项目由神华国能集团有限公司牵头.清华大学、中科院热物理所等10余个高校和科研院所参与,计划2020年前建成660 MW超超临界循环流化床锅炉示范]二程。

660 MW超超临界CFB锅炉相比于白马600 MW超I临界CFB锅炉.主要是蒸汽参数有所提升,锅炉热容量变化不大.炉膛截面尺寸变化不大。因此在白马600 MW超临界CFB锅炉方案的基石if{上,开发660 MW超超临界CFB锅炉技术难度及技术风险较小。

针对蒸汽参数提升和中国的排放标准要求.计划开展超超临界CFB锅炉关键技术、污染物低排放技术、低能耗技术、超超临界CFB锅炉本体设计技术和660 MW高效超超临界CFB锅炉运行技术五方面的研究。预期目标是建立超低排放、低能耗的660 MW高效超超临界循环流化床锅炉及系统等关键技术体系.研制首台低排放和低能耗的660 MW高效超超临界CFB锅炉.并进行工程示范。锅炉设计参数见表1l。 ——论文作者:蔡润夏-,吕俊复-,凌文z,杨海瑞,,张缦·,岳光溪1

参考文献:

[1】于龙,吕俊复,王智微,等.循环流化床燃烧技术的研究展望 [J】t热能动力工程,2004,19(4):336—342. YU Long,LU Junfu,WANG Zhiwei,et a1.Prospective research progress of combustion technology for circulating fluidized bed [J].Journal of Engineering for Theimal Energy and Power,2004, l 9f4):336—342.

[21李斌,李建锋,盛建华,等.300 MW级循环流化床锅炉机组运行分析【J].中国电力,2012,45(2):35—39. LI Bin,LI Jianfeng,SHENG Jianhua,et 01.Status of 300 MW circulating fluidized bed boiler unit operation【J】Electric Power, 2012,45(2):35-39.

【3】吕俊复,于龙,岳光溪,等.循环流化床锅炉水冷壁的热流密度分布【J】.动力丁程,2007,27(3):336—340. LU Junfu,YU Long,YUE Guangxi,et a1.Heat flux distribution along water walls of circulating fluidized bed[J].Journal of Power Engineering,2007,27(3):336-340,

[4】YERUSHALMI J,TURNER D H,SQUIRES A M.The fast fluidized bed[J】.Industrial&Engineering Chemistry Process Design and Development,1976,15(1):47—53.

[5]毛健雄.超(超)临界循环流化床直流锅炉技术的发展….电力建设,2010,3l(I):l一6. MAO Jianxiong.Development of supercritical and ultra— supercritical CFB boiler technology[J].Electric Power Construction, 2010,3l(1):l一6.