桥梁智能检测技术研究与应用

时间:

摘 要:为促进桥梁检测向更智能、更高效、更精确的方向发展,我国桥梁科研单位自主研发了一系列桥梁智能检测技术及装备。桥梁/路基竖向位移高精度自动监测技术,利用微压差半封闭连通管式竖向位移传感器,可高精度、全天候测试桥梁挠度和路基沉降;便携式无线智能索力检测技术,以智能手机作为终端,可便捷、高效地测试拉索索力;超声螺栓轴力测试技术,利用超声波高精度测量悬索桥索夹螺杆轴力;长大桥梁线形快速检测技术,可实现以厘米级的精度对长大桥梁及城市环线线形的普通车载式快速检测;结构外观病害及变形图像识别技术,可自动对桥梁表观病害与动态位移定量分析。在此基础上,研制了全自动智能机器人、巡检无人机替代传统的人工检测方式,实现了桥梁各类复杂、隐蔽、高空部位的检测。这些先进的桥梁智能检测技术已经在我国桥梁领域进行了工程应用,大幅提高了桥梁检测的广度、精度及效率。

关键词:桥梁结构;智能检测;竖向位移传感器;无线索力仪;超声轴力测试;图像识别;检测机器人;巡检无人机

l引 言

随着全世界范围内工业化进程的不断推进及交通基础建设的飞速发展,桥梁的数量越来越多、规模越来越大。据不完全统计:美国现有公路桥梁接近62 万座,平均桥龄43.2年…;日本现有道路桥梁跨径大于15 m的总数为16.1万座,平均桥龄40.8年旧。;我国公路桥梁总数达85万座,平均桥龄22.7年。总体而言,各国平均桥龄均超过20年,且随着时间的推移,桥梁服役时间将逐年增加。通常桥梁在投入运营 20~30年,将面临严重的耐久性和安全性及正常使用功能下降的问题,需采用精准、高效、智能化的检测技术对运营期桥梁的工作状态进行检测及评估,确保桥梁使用过程中的健康与安全。另外,我国高速铁路已超过3万公里,桥梁里程占50%以上,桥梁数量众多、桥型多样、结构复杂,由于高速铁路采取封闭式运营方式,且运营期检测及维护仅在天窗点时间进行,检测过程中对安全性及时效性要求较高,因此迫切需要采用智能化的检测技术及装备开展相关检测工作,确保高速铁路的安全运营。

美国是较早开展桥梁智能检测新技术研究的国家之一,在钢结构桥梁检测方面,美国开展了基于声发射技术的悬索桥主缆断丝监测、正交异性桥面板疲劳裂纹监测及桥梁伸缩缝区域损伤特性监测等;美国罗格斯大学(Rutgers University)研发了混凝土桥面板无损检测机器人∞。;美国国家公路合作研究计划(NCHRP)534指南提供了关于悬索桥主缆的检测方法HJ。在日本,由于运营期的笸子隧道 (Sasago Tunnel)衬砌垮塌这一突发事件,引起了政府部门对桥梁等基础设施运营状态的关注,日本制定了跨部门倡议创新促进计划(SIP项目),力争以尖端技术为突破口,为基础设施的安全及健康提供先进的技术解决方案,计划用5年左右的时间,通过采用图像视频、雷达扫描、激光扫描、InSAR扫描、电磁检测技术、机器人技术、无人机技术等智能检测技术提高桥梁检测的精度及效率,目前该项目研究成果正在进行实桥应用测试,有望更大范围的推广应用晡。。上述检测技术在我国的桥梁检测中均有涉及旧。9J,但应用的深度、广度、系统化、自动化程度不高,当前桥梁检测对劳动力的依赖以及人工现场作业的占比仍较大。我国当前的桥梁检测内容主要有结构外观缺陷检测、内部及隐蔽性损伤检测、几何形状参数检测、力学参数检测、材料参数检测等。外观缺陷以手持数码相机或手持裂缝观测仪人工操作为主,也有一些采用辅助机械伸展臂搭载摄像头采集图像进行人机交互分析的尝试,亟待与基于深度学习的病害高精度识别、目标精确定位、图像矫正、缺陷三维还原、VR演示等先进技术深入融合。内部及隐蔽性损伤检测主要依靠磁场、声波、热像仪、射线、雷达等非接触无损探伤技术,目前这些技术的应用范围较窄,并且以定性检测为主,定量标准化测试是未来发展的方向。几何形状参数检测仍以全站仪、水准仪或液体连通管为主,需要发展快速、高效、大规模、高精度、多点同步的检测方式。力学参数检测仍以接触式的光纤光栅传感器或应变片为主,与实际需求相比,精度、可靠性仍存在很大的改进空间。材料参数检测以传统的超声波、射线、回弹仪等方式结合人工操作设备为主,检测过程需要逐渐实现无人化、自动化、标准化。

鉴于此,近年来我国桥梁领域科研单位致力于桥梁智能检测及快速检测技术的研究,自主研发了一系列桥梁健康状态智能检测技术及装备,本文对各项技术的检测原理、关键技术及工程应用情况进行分析。

2智能传感器技术研究及应用

为促进桥梁检测向高精度、便携、快速、非接触、数据自动采集分析等智能化方向发展,我国桥梁科研单位自主研发了桥梁/路基竖向位移高精度自动监测技术、便携式无线智能索力检测技术、超声螺栓轴力测试技术、长大桥梁线形快速检测技术、结构外观病害及变形图像识别技术等先进的桥梁智能传感器技术,并与互联网+、大数据、地理信息系统 (GIs)、第五代移动通信(5G)技术等前瞻性技术深度结合。

2.1桥梁/路基竖向位移高精度自动监测技术

路基、桥梁、隧道等在运营过程中的竖向位移值可直观反映出结构物当前的工作状态,是结构状态评价的重点关注内容。基于液一气耦合压差传递机理,研发了一种微压差半封闭连通管式高精度结构竖向位移/沉降监测传感器,该传感器在测点端部密闭微小段气体,将液一气耦合压差值转换为竖向位移值。在该传感器的整个测试过程中,管内传压介质(液体)处于准静止状态,有效克服了粘滞阻尼效应,传感器精度可达±0.1 mm,可实现大跨度桥梁挠度及竖向位移的集中同步测试。综合考虑重力加速度、液体密度、温度等参数对传感器测试精度的影响,长期监测系统实际现场精度可控制在±l mm 以内,可在环境温度一20~70℃条件下正常运行。结合物联网技术,利用该传感器可以建立高速铁路基础沉降的实时监测系统,该系统不受高速铁路强、弱电系统的干扰,可实现封闭式运营中的高速铁路路基和桥梁自动监测及预警u0|。

2.2便携式无线智能索力检测技术

拉索是缆索承重桥梁结构中非常关键的传力构件,以频率法为测试原理研发了将智能手机(An出oid 系统)作为现场终端的便携式无线索力测试系统。该测试系统采用微机电(MEMS)加速度芯片作为信号采集模块,利用大动态微弱信号数据采集技术,从而提高了拉索振动信号的采集精度和信噪比;信号采集模块和Android智能手机之间的通信采用无线 WiFi局域网。该技术具有实时频谱分析、拉索固有频率自动识别等特点,频率识别精度达到o.1%,具有较好的工程实用性。

2.3超声螺栓轴力测试技术

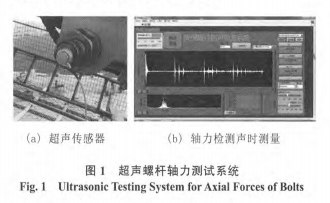

大跨度悬索桥主缆索夹螺杆采用传统的千斤顶张拉法施工时,螺杆轴力控制精度较差,实桥测试表明千斤顶张拉施工中螺杆轴力回缩一般在10%~60%。根据声弹性原理,超声波在螺杆内的传播时间与其轴力呈正线性关系,因此可以通过测量超声波在螺杆内沿轴向的传播时间得到螺杆轴力,基于此研发了超声螺杆轴力测试系统(图1)。该系统硬件包括:窄脉冲超声探头(收发一体)、超声激发模块、高精度声时测量模块(测量精度达到0.1 ns)等。在实际操作时,将超声探头固定在螺杆的一端激发超声波,超声波在螺杆内沿轴向传播至另一端面时发生反射,反射波传播至超声探头被其接收,通过测量超声回波声时计算螺杆轴力。另外,系统通过温度补偿和对不同有效夹持长度的修正,进一步提高了螺杆轴力测量精度。该系统在武汉杨泗港长江大桥建设期间进行了工程应用,现场千斤顶的辅助测量结果证实该系统的工程测量精度可达5%以内。

2.4长大桥梁线形快速检测技术

采用GPS接收机和惯性单元(IMU)组成的双天线光纤组合导航系统(该系统融合GPS定位的时间不相关性、长期精确性和IMU测量的自主性、连续性及高数据更新率,提供目标点更高精度的三维位置、速度和姿态解算结果),利用无线电台实现基站与流动站的通讯,形成了一整套基于车载的桥梁连续线形快速检测装备。在此基础上通过研究基于光纤陀螺的IMU与GPS结合的数据紧耦合技术,解决了惯性导航长时间数据漂移和桥塔遮挡GPS 失锁两大问题,采用激光测距仪对车体行进过程中的颠簸进行监测并进行误差修正,最终研制了长大桥梁及城市环线线形快速检测车,实现了以厘米级的精度对长大桥梁及城市环线线形的普通车载式快速检测。该装备已在武汉鹦鹉洲长江大桥、武汉市二环线等实际工程中进行了应用,取得了较好的试验效果。

2.5结构外观病害及变形图像识别技术

为满足桥梁检测发展的需求,引入图像识别处理技术对桥梁结构表面裂缝、蜂窝麻面等病害进行检测,提高桥梁表观病害检测的效率、精度以及标准化程度。在裂缝提取方面,该技术基于既有图像预处理功能对裂缝进行连接,可较好地保留细小裂缝;将裂缝区域当作连通区域,根据裂缝的特征参数过滤掉虚假裂缝,提取真实裂缝。由于裂缝形态和走向复杂多变,在计算裂缝宽度时,寻找裂缝区域的交叉点,通过交叉点将整个裂缝区域划分成多个小裂缝分别进行计算;将每个小裂缝的最小外接矩形分割成多个小矩形区域,计算每个小矩形区域中裂缝的特征参数,得到裂缝宽度计算结果;综合每个交叉点区域的参数计算结果最终得到完整的裂缝宽度计算结果。

为识别结构的动态位移,采用超长焦镜头和工业电荷耦合元件(CCD)高频采集结构待测部位的数字化图像,开发出高精度结构动态位移图像识别程序,充分利用计算机优越的数据处理能力,对图片同步进行识别和计算,实时得到待测点的动态平面二维位移,形成了一整套完备的结构动态位移监测系统。该系统能够实时动态、远程、非接触地对大型工程结构进行高频动态位移监测,对处于高温、强电流、强辐射等极端环境下的结构检测具有显著优势。该系统已在武汉鹦鹉洲长江大桥、武汉军山长江大桥等桥梁动挠度测量项目和京沪高速铁路等高速铁路接触网在线检测项目中进行了应用。

3智能检测机器人平台的研制及应用

为实现对桥梁进行智慧管养的产业发展目标,在研发智能传感技术的基础上,研究机构研制了全自动智能机器人替代传统的人工检测方式,并在百余座大型桥梁中进行应用,科学、精准、高效地实现了桥梁各类复杂、隐蔽、高空部位的检测,提高了处于交通命脉核心位置的现代大跨桥梁的健康和安全水准。

3.1桥梁拉索智能检测机器人

拉索为缆索体系桥梁的主要承重结构,为细长构件,外部PE损伤及内部钢丝断裂检测属于高空不易到达位置检测及隐蔽性检测范畴,一旦因斜拉索或吊索耐久性和安全性不足出现病害与劣化,桥梁承载能力丧失会导致垮塌的恶性事故,造成恶劣的社会影响和巨大的经济损失。常规的拉索检测方法需要大型卷扬机牵引挂篮载人作业,而且占用交通,费时费力。为此,自主研发了命名为“探索者”系列的拉索检测机器人。该机器人集机械构造、机电设备、电子通讯、无线通讯、自动控制等技术为一体;通过集成先进的步进驱动系统、视频系统、雷达系统、测速系统、陀螺防翻转系统,实现了全时四驱、爬升返回、自动导航、定向定位、远程遥控的功能,确保了机器人高空检测的准确性与科学性。 “探索者”拉索检测机器人现场作业如图2所示,性能参数如表l 所示。

3.2粱底智能检测机器人

针对现有桥检车占用车道资源较多、安全风险高以及受城市限高架制约的现状,研发了可用小型商用货车(依维柯)运载的梁底自动检测机器人。该机器人初始尺寸为3.3 m×1.1 m×1.3 m,作业时竖向可延展5 m,横向最大伸长量为10 m,结合三维云台可拍摄横向范围达15 m。该机器人的竖臂和横臂同时搭载了5个超高清照相机,图像处理软件可对照片进行全自动拼接并分析裂缝、蜂窝麻面等损伤。该机器人同时搭载激光测距、雷达等大量智能传感器,实现图片与桥梁坐标的自动对应,并在作业时能自动防撞和自动回避桥墩等障碍。梁底检测机器人现场检测如图3所示。

3.3桥梁智能巡检无人机

现有常规的无人机在桥梁检测作业中存在抗风能力弱、GPS易发生失锁、定位精度不高、仰视拍摄困难、图片数据依赖人工分析等诸多不足。为此,依托无人机飞行平台研究了高精度定位巡航、上下双置云台、图像校正拼接、病害特征高精度识别提取等技术,研制了新一代桥梁智能巡检无人机(图4),其具有抵抗6~7级风场的能力,且搭载了4 240万像素图像采集装置,定位精度可达1 cm,后台处理软件裂缝识别精度可达0.1 mm。该装备能够实现桥梁结构的无人化检测,可完成桥梁结构高耸塔柱、梁底表面等不易到达部位的检测,是各类艰险、恶劣水域与山区桥梁检测的利器。某大跨度钢箱梁悬索桥梁底发生大面积缺损后采用桥梁智能巡检无人机现场采集的照片及缺损提取结果如图5所示。

4桥梁智能检测技术展望及建议

随着我国桥梁保有量的急速增长,传统的检测技术及手段无法适应大规模桥梁病害的快速精准检测,对检测新技术及装备提出了迫切需求。智能检测技术的研发大大提高了桥梁检测的广度、精度及效率,未来的桥梁检测将向更智能、更高效、更精确的方向发展:

(1)声波、雷达、电磁、图像、激光等先进传感技术将会越来越多地应用于智能桥梁检测中,物联网、云计算等信息化技术的引入可显著提升桥梁检测及监测的效率和效果,机器将更多地替代人工开展传统的桥梁结构检测及长期监测工作。

(2)采用自动化程度较高的机器人检测平台开展大范围初始检测,对结构受损区域采用人工精细化检测,两者相结合将成为未来桥梁检测的必然趋势。

另外,桥梁智能检测技术的研发需从国家层面开展跨行业部门、跨领域及跨专业的多学科深度合作;在推广及应用方面,需从行业层面开展智能检测技术相关的规范、标准编制及培训工作。 ——论文作者:钟继卫1”,王波1…,王翔1”,汪正兴1’2

>

>