数字压力表误差补偿设计与算法分析

时间:

摘要:为使数字压力表在使用条件下能达到JJG875-2019《数字压力计》规程规定的技术指标,分析各种影响量与测量结果的关系,以设计的0.01级数字压力表为例,研究软件非线性补偿和硬件补偿后结合后的综合误差,得到最终的试验数据,试验结果表明传感器本身的温度系数对测量结果影响最大。

关键词:数字压力表;压力传感器;温度补偿;非线性补偿

0引言

数字压力表是一种常用的压力测量仪表,按照准确度划分,准确度低于0.1级的常用于工业测量,准确度在(0.01~0.05)级的常用于量值溯源。[1]目前均采用压力传感器作为感压元件,用作工业测量的低精度传感器常采用扩散硅压力传感器[2]或电容薄膜压力传感器,[3]用作量值溯源的高精度传感器常采用单晶硅压力传感器[4-5]或石英谐振压力传感器。[6]无论选用何种传感器均对温度敏感,存在较为明显的温度漂移,[7]需要进行温度补偿。容易忽略的是激励和采集电路的电子元器件均有温度特性,温度变化对电路的精度有明显的影响,也需要进行温度补偿。现有的温度补偿方法有多种,对压力传感器而言,有硬件补偿[8]和软件补偿[9]两种方式:硬件补偿由于补偿精度不高,常用于工业测量的低精度传感器;软件补偿通常采用最小二乘法算法[10]和神经网络补偿算法。[11]两种算法补偿精度较高,通常可以提高一个数量级,常用作量值溯源的高精度传感器。同时对压力传感器的非线性提供软件补偿算法,进一步减小数字压力表的测量误差。提出软、硬件结合的设计和算法,使软件补偿算法能同时对电路硬件补偿后的结果进行再补偿,结合非线性补偿算法,能有效解决温度影响和传感器本身非线性误差带来的对数字压力表的测量结果影响。

1结构及组成

数字压力表主要由压力传感器、供电电路、采集电路、单片机及显示部分组成。[12]由压力传感器采集压力信号并转换为电信号,输出到采集电路,由采集芯片放大并转换为数字信号,再将数字信号传至单片机,在单片机植入的补偿算法进行补偿后将得到的压力值直接在显示部分上显示。

电路部分对数字压力表最终测量结果的主要影响分两部分考虑:一是传感器激励电源电路电子元器件的温度特性影响,以某一恒压供电电压输出单晶硅传感器为例,输出灵敏度为20mV/V,即在传感器满量程时,激励电压每增益1V,输出信号增益为20mV左右,可知传感器的激励电压直接影响传感器的输出信号;二是采集电路电子元器件的温度特性影响,传感器输出电压进入ADC采集芯片前还需进行信号放大,放大电路本身的温度特性也需要进行温度补偿。

软件补偿通过搭建硬件后对仪表整体的温度特性进行补偿,补偿的对象主要为传感器,在测的传感器温度后,对温度进行标定,得到实际温度,再对在不同温度下的传感器输出值进行测试和分析得到传感器的温度补偿数据,对数据进行分析可直接对测量补偿。

2硬件补偿电路设计

硬件补偿首先对传感器的桥臂进行一定的设计,以便能直接得到桥臂的实际温度。为软件补偿提供数据支撑。还要对供电电路和采集电路进行设计,达到温度补偿的效果。

2.1传感器电桥硬件补偿

压力传感器的电桥上有温敏二极管,与桥臂在同一传导液中,能直接测量传导液的温度即电桥的实际温度。对半导体二极管的分析可知,在一定偏置电流下,半导体二极管PN结的压降是温度的函数,这个函数的曲线近似为直线。通过对函数进行标定,可直接得到桥臂温度,便于温度补偿。

2.2供电电路硬件补偿

供电电路采用稳压二极管进行初步稳压后再采用DCDC芯片进行电压控制,能有效减小传感器激励电压的波动,采用的稳压二极管具有一定的温度特性,在稳压值为10V左右稳压二极管为雪崩击穿,温度特性为正,这时用两个温度系数相反的稳压管串联起来作为补偿。由于相互补偿,温度系数大幅度减小,可达0.0005%/℃。DCDC芯片的温度使用范围为(-40~120)℃,由温度带来的前端电压的变化经过补偿后稳定,输出电压在使用温度范围内稳定性可达10ppm。

2.3采集电路硬件补偿

采集电路主要采用多通道ADC芯片,其中一通道采集压力传感器桥臂的压力信号,第二通道采集压力传感器温敏二级管的温度信号,采集信号均为电压。在设计时采用差分放大器设计,即在标称电压与采集电压两端同时串如高精度电阻,电阻本身的温度特性一致,在温度变化时同时影响差分电路两端的电压,相互补偿后能得到近似一致的输入值。

相关知识推荐:怎么降低核心期刊发表论文难度

3软件补偿算法

传感器的软件补偿主要通过补偿算法对温度变化带来的输出量变化进行补偿,目前常用的补偿算法有线性补偿算法、神经网络补偿算法等,以上两种补偿方法均能将测量结果提高一个数量级。根据选用的传感器温度特性,采用一种类似线性补偿的多项式拟合曲线算法,补偿结果比线性补偿约提高5倍。

3.1传感器温度补偿算法

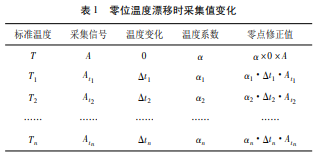

与线性补偿相同,传感器的温度特性主要分为两部分:零点温度漂移和灵敏度温度漂移。需要分别对零点和灵敏度进行补偿。

4试验结果与分析

按上述方案设计并植入补偿算法的某(0~20)kPa数字压力表为例,与未进行补偿时分别在上级活塞压力计进行试验,得到仅温度补偿、仅非线性补偿和温度补偿非线性补偿同时修正前后的数据,并对数据进行分析。

4.1仅温度补偿

仅温度补偿与未进行温度补偿的数字压力表试验数据见表3、表4。

4.2仅线性修正

温度在15℃时,仅有线性修正与未线性修正的数字压力表试验数据见表5,测试点回避修正点,在各修正曲线50%处选取测试点。

4.3温度补偿和线性修正综合后

温度补偿和线性修正同时作用后数字压力表试验数据见表6。

由表3~表6数据表明,设计的温度补偿和线性修正的设计和算法能有效提高数字压力表的精度,与未经温度补偿相比,提升精度显著,二线性修正能提升数字压力表的非线性误差至少一个数量级。综合后算法可靠,验证了设计和算法的有效性。

5结论

由分析和试验数据可得,温度变化严重影响着数字压力计的正常工作,除对传感器的的影响外,对电路设计也有一定影响。试验结果表明传感器本身的温度系数对测量结果影响最大,0.1级传感器在未经补偿的输出变化量在(-10~60)℃时变化量最大达2.1%;传感器非线性影响随温度变化影响较小,0.1级传感器非线性影响在-10℃时为0.04%,60℃时为0.06%,经过非线性补偿后,在-10℃时为0.003%,60℃时为0.004%;电路部分对传感器的激励通过硬件补偿设计后,(-10~60)℃变化量最大2uV,采集部分通过硬件补偿设计后,(-10~60)℃变化量最大0.1uV,经过补偿后,在(-10~60)℃范围内数字压力表整体误差由2.1%时达到0.01%FS。本文的设计和算法能有效对温度变化和传感器自身的非线性影响进行补偿和修正,效果高于0.01%FS,具有参考价值,为提升数字压力表的精度的各类设计和算法提供了参比的方法。——论文作者:陈攀宇1杜江2王彦3