浅析汽轮发电机组励磁小轴振动分析与处理

时间:

摘要:华润电力(唐山曹妃甸)有限公司 3#机组自基建调试期开始,励磁小轴 9#瓦振动呈周期性波动 ,随着运行周期增长,振动值增大,最大达到 147μm;经运行人员调整运行参数轴瓦进油量、氢气温度、定冷水温度等处理,使励磁小轴振动维持在 95~120μm 运行,但升降负荷速率过快振动明显增大,严重威胁机组安全稳定。利用机组检修机会,通过科学计算、精细处理,最终使励磁小轴振动降至 20~30μm 之间。本文分析了处理过程及取得的效果,值得存在此类问题的同类型机组进行参考。

关键词:1000MW 汽轮发电机;励磁小轴;上抬量;顶部间隙;振动

1 概述

华润电力(唐山曹妃甸)有限公司 3# 机组为上海汽轮机厂设计制造 1000MW 汽轮机组,汽轮机型号为 N1050- 28/600/620,型式为超超临界、一次再热、单轴、五缸六排汽、三背压、凝汽式汽轮机,采用十一级回热抽汽。发电机为上海发电机厂引进德国西门子公司生产的 QFSN-1050-2 型三相同步氢冷汽轮发电机。自 3# 机组调试期开始励磁小轴 9# 瓦的轴振在机组冲转及定速 3000r/min 时均正常,在机组并网后励磁小轴轴振增大,且呈周期性波动现象,最大振幅由 65μm 逐步增大到 145μm 左右,瓦振正常。(详见 DCS 运行曲线),通过调整润滑油量、氢气温度、定冷水温度等运行参数,使励磁小轴轴振维持在 95~120μm 运行,但随着机组升降负荷,励磁小轴振动变化较大,威胁到了机组安全稳定运行。

2 振动情况分析及处理

(1)针对励磁小轴 9# 瓦轴振周期性波动异常现象,组织专业团队在机组运行期间通过对蒸汽温度、压力、氢温、密封油温、励磁等进行分析均未找到直接相关性,随即与发电机厂家、国内权威振动专家进行咨询确定进一步排查步骤。

首先,利用机组临停契机对 9# 瓦解体检查,对标机组安装数据,对各部间隙及励磁小轴晃度进行测量,9# 瓦轴径的晃度 18μm。结合上汽集团发电机厂家安装说明书,晃度标准值为≤ 25μm,现 9# 瓦晃度在标准范围内。

其次,通过开展 AVC 调节试验等工作排除了周期性波动与振动、电流、电压的相关性,并将排查方向集中在了励磁集电环及碳刷处,对碳刷分布电流调整后无明显改善,参考电力论文《640MW 发电机轴承振动周期性波动原因分析》进行对比分析,振动特性与我司现状较为相似,该论文得出结论为发电机碳刷过硬,在长时间运行后碳刷磨损量不一致引起振动,制定更换品牌改变摩擦力和硬度方案。对励磁碳刷型号及品牌由原罗兰 LGC554 全部变更为摩根 NCC634,共更换正负极 192 块碳刷,9# 瓦轴振周期性波动异常现象减小,励磁小轴振动值维持在 85~95μm 之间。

(2)在机组临停启动后(因停机时间较短,无法进行解体处理)励磁小轴振动值爬升至 147μm,已达到手动打闸值。通过增大 9# 瓦进油量、提高氢气温度和定冷水温度等措施,振动峰值逐步降低,维持在 90~123μm,保持运行。

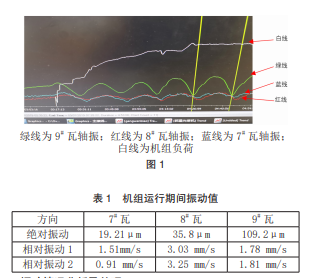

(3)利用振动信号采集分析装置—SKVMA9172( 仪器编号 :LJ1-19G125),接入 TSI 系统,测量机组振动数据。监测8# 、9# 轴振和瓦振趋势图如下图 4。

振动数据表明:振动变化分量是一倍频,8# 瓦和 9# 瓦振动幅值变化趋势是反相变化,查 DCS数据,振动变化与负荷、转子电流有相关性,负荷升高,转子电流增大时,9# 瓦轴振和瓦振增大,8# 瓦振减小。

通过运行数据对比,4# 机组 9# 瓦温度比 3# 机组 9# 瓦温度高 10℃,且调整发电机氢气温度及定冷水温度后振动明显得到改善,分析认为机组振动由以下原因造成。9# 轴承负载偏低,油膜建立不好;发电机与励磁小轴同心度较差。

结合上述分析结果,因考虑励磁小轴轴振只能通过机组冲转、并网后才能进行效果检验,专业团队决定利用机组检修期间首先对 9# 瓦顶部间隙、上抬量及转子同心度进行检查并处理。

(1)检查发电机转子与励磁小轴转子同心度,未发现异常,同心度在标准范围内。

(2)对 9# 瓦轴承进行解体检修,9# 瓦顶部间隙通过压铅丝 ( 两侧 45°瓦块处放铅丝,并在接合面放入 0.50mm 垫片)及抬轴法(转子上方架表,轴瓦结合面两端架表)进行双重验证,两种方法测得顶部间隙为 0.61mm,结合座式轴承图纸(见图 5)得出轴瓦顶部间隙为 0.195~0.255mm,决定在可倾瓦垫块底部加垫,使顶部间隙变为 0.26mm,按标准上限进行调整。因可倾瓦调整顶部间隙需通过底部垫块加减垫片进行调整,调整量需用实际调整量乘以修正系数 k 后,才能真正反映轴瓦顶部间隙调整值。对于 4 块可倾瓦滑动轴承= 45°,顶部间隙 =1.1716 乘以调整值(加减垫),即可计算出在可倾瓦两侧底部加入 0.30mm 垫片,即可将顶隙减小 0.35mm,最终测得顶部间隙为 0.29mm。

相关知识推荐:机械机电类论文发表期刊

(3)对励磁小轴上抬量(标高)进行调整,首先测量励磁小轴实际上抬量。在上瓦吊出,下瓦在轴承座时,通过利用机械千斤顶将转子顶起 1.16mm 不动为止,然后将下瓦翻出,励磁小轴转子第一次下沉 0.47mm,第二次下沉 0.42mm,说明轴瓦将励磁小轴抬高 0.445mm。将下瓦翻出,让转子回到无轴瓦支撑状态,利用机械千斤顶测得励磁小轴第一次抬量 1.50mm,第二次抬量 1.53mm,松千斤顶后均回 0 位,两次测量平均数为 1.51mm,那么转子的中心位置应该为 0.75mm。现 9# 轴承将励磁小轴转子抬高 0.445mm,为使励磁小轴处于中心位置,因此在决定在 9# 瓦轴承座底部加 0.30mm 垫片,使励磁小轴与整个轴系对中。调整后测量励磁小轴上抬量为 0.75mm。

3 效果确认

在 2021 年3月26 日机组启动后,汽轮机转速 3000r/ min 时,各项运行参数(氢气温度、定冷水温度、轴瓦进油量)均已调整为正常值时,励磁小轴 9# 瓦轴振为 23μm,带励磁并网后振动值始终维持在 22~30μm 之间。通过以下检修策略彻底解决了汽轮发电机励磁小轴在机组冲转及定速期间振动的异常。

(1)更换励磁碳刷使励磁小轴周期性振动现象消失。

(2)调整励磁小轴上抬量增加 9# 轴承负载力。

(3)调整轴瓦顶隙增加油膜刚度。机组并网后,励磁小轴轴振增大,且呈周期性波动,此种方法值得同类型机组存在励磁小轴振动的情况进行参考借鉴。——论文作者:李朋信

>

>