直线叠加超音速火焰喷涂技术在TC18钛合金圆弧表面的应用

时间:

摘要: 超音速火焰喷涂涂层是一种高强度、高耐磨性的表面保护涂层,广泛应用于零件表面防护。某民机起落架钛合金零件首次采用超音速火焰喷涂工艺,该零件使用 WC-10Co4Cr 团聚烧结粉末对 TC18 钛合金 90°圆弧表面进行喷涂。文中阐述采用直线叠加的喷涂方式,通过专用的喷涂模拟工装,对各类试片?试件进行工艺验证试验,保证在钛合金 90°圆弧面上的任意角度涂层金相组织、硬度、结合强度等各项性能满足设计及使用要求。

关键词: 超音速火焰喷涂; 90°圆弧表面; TC18 钛合金; WC-10Co4Cr

0 引言

TC18 钛合金是一种高强度钛合金,该合金具有较高的强度、良好的韧性、自身质量较小等优越的物理性能[1]。在航空技术快速发展的今天,TC18 钛合金正逐步替代超高强钢,广泛应用于各类飞机起落架结构件的制造。起落架在使用过程中会受到环境的腐蚀和表面磨损,必须做好相关零件的表面防护。超音速火焰喷涂 WC 涂层的生产流程简单,且不会对基体材料造成氢脆等影响,其涂层组织致密,具有结 合 力 强、氧 化 少、硬 度 高、耐 磨 性 好 等 优点[2]。在应对海洋性腐蚀及机械磨损方面起到较好的防护作用,因此该技术被公认为最有可能替代电镀硬铬的工艺[3-4]。

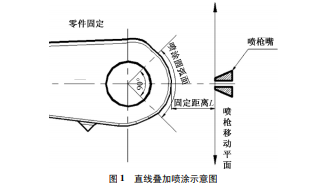

某民机起落架 TC18 钛合金零件表面首次采用超音速火焰喷涂技术。钛合金基体喷涂一般使用 WC- 17Co 粉末,而钛合金表面 WC-10Co4C 涂层性能与 WC- 17Co 涂层相近[5-6]。该零件使用 WC - 10Co4C 粉末进行超音速火焰喷涂,由于零件喷涂圆弧面半径较小,仅为 R90 mm,喷涂夹角为 90°,喷涂表面高差约为 26 mm ( 图 1) ,采用曲线移动喷枪的方法会造成机械手的剧烈摆动,不利于涂层质量控制。文中主要阐述创新使用直线叠加的超音速火焰喷涂方法 ( 采用零件不动,喷枪轨迹设在距圆弧顶点固定距离的直线上,并左右移动) 对零件表面进行喷涂。该方法通过演示可见,机械手剧烈摆动现象消失。然后,使用该方法在专用工装上模拟零件喷涂过程,对不同角度上的涂层性能进行验证,保证 90° 夹角圆弧面上 HVOF 涂层的金相组织、硬度、结合强度等各项性能满足零件要求。

1 试验设计及工艺流程

1. 1 试验设计

1. 1. 1 工装设计

将零件喷涂圆弧面进行细化分割,可以看作由无数小平面组合而成的圆弧面,每个角度均可视为一个平面。为保证喷涂过程中每个角度的涂层质量,按照 1 ∶1 比例尺寸制作喷涂模拟工装。工装表面根据类零件喷涂典型角度,加 工 成 1 个 0° 平 面 ( C 面) ,2 个 22. 5° 平 面 ( B,D 面) ,2 个 45° 平 面( C 面) ,每个平面制作试件固定装置,保证每个角度面上固定的弯曲、结合力、残余应力及结合强度试样的待喷涂表面处于同一水平面上,如 图 2 所示。

1. 1. 2 试验参数

通过打靶试验,初步选定喷涂距离为 380,370, 360 mm。综合考虑喷涂斑点大小、喷枪及机械手抖动等情况,最终选定喷涂距离为 370 mm,如图 3 所示,具体参数如下: 直线移动速度为 1 200 mm?s,左右移动距离为 5 mm,氧气流量 740 L?min,氮气流量 4. 5 L?min,航空煤油流量 18 L?h。喷涂过程中基体温度控制范围为≤150 ℃。

1. 2 工艺流程设计

试验检查准备→试样清洗、测量→试样喷砂→ 检验→试样喷涂→试样检测

1. 3 使用材料

WC- 10Co4Cr: 符合规范 AMS 7882 要求,在 100~120 ℃条件下,烘干 2 h 并混合均匀后使用。氧气: φ( O2 ) >99. 9%,符合 GB?T 3863—2008 《工业用氧》高纯氧要求; 氮气: φ( N2 ) > 99. 9%,符合 GB?T 8979—2008 《纯 氮》 要 求; 氢 气: φ ( H2 ) > 99. 9%,符合 GB?T 7445—1995 《纯氢、高纯氢和超纯氢》要求; 航空煤油: 符合 GB 6537—2018 要求; 吹砂介质: 60# 刚玉砂。

2 设备及试样

2. 1 设备

设备型号: Sulzer metco HVOF。

2. 2 试样

金相、弯曲试样规格为 1. 3 mm×25 mm×76 mm,材料为 TC4 ( M 态) ; 结合强度试样为: 尺寸 ?25 mm×76 mm,材料为 TC18 ( M 态) ; 残余应力试件为标准的 N 型 Almen 试片 ( SAEJ442) 。

3 工艺试验

喷涂前将弯曲、金相、残余应力及结合强度试件清洗干净后,固定在模拟工装 A~ E 的表面上,试件装夹完毕后按 1. 1. 2 节的工艺参数和 1. 2 节设计的工艺流程进行吹砂和喷涂,并记录喷涂过程数据 ( 表面粗糙度、弧高值、涂层厚度等) ,各类试件实测数据见表 1~4。

3. 1 残余应力

残余应力测试结果见表 1。由表 1 中的测试数据可见,残余应力弧高值为 0. 034~0. 228 mm,其随着夹角的增大而减小。

分析认为: 喷涂过程中,喷枪沿直线方向移动时,喷涂距离随喷枪与喷涂面夹角的增大而增加,且喷涂喷射方式由垂直喷射转变成斜面喷射,束流损失增加,更直接地表现为火焰斑点由圆形变为面积更大的椭圆形斑点。超音速火焰喷涂过程中喷枪束流不变,随着夹角的增加,喷涂表面火焰斑点面积和束流损失同时增加,导致涂层沉积效率逐渐降低,涂层厚度变薄。随着涂层沉积效率的降低,残余应力试片受到热量及束流冲击力度减小,直接导致残余应力弧高值减小。

3. 2 弯曲试验

将弯曲试件送实验室进行弯曲试验,试 样 绕?12. 8 mm 棒弯曲 180°,涂层面向外,弯曲速率约为10 ( °) ?s,弯曲试验及喷涂数据见表 2,弯曲试验后的试件涂层状态如图 4 所示。由图 4 可见,涂层与基体无分离现象,涂层间无分离现象。

3. 3 金相试验

金相试验吹砂、喷涂过程数据见表 3。

将金相试件送实验室对涂层组织 ( 图 5) 、硬度进行检测,试验结果如下:

( 1) 硬度最小值: 1# : HV1 028; 2# : HV979; 3# : HV1 049; 4# : HV1 015; 5# : HV961。

( 2) 氧化物分布均匀,含量小于 1%,孔洞尺寸小于 0. 05 mm。

( 3) 界面污染小于 10%。

( 4) 无未熔颗粒。

( 5) 碳化物分布均匀,无条带及团聚。

3. 4 结合强度试验

将结合强度试件送至实验室进行测试,要求不同角度的涂层的结合强度不低于 70 MPa,试验检测数据见表 4 及表 5,测试后的涂层状态如图 6 所示。所有结合强度试件均为胶层断裂,各面涂层状态良好,未出现分层、剥离现象,涂层的实际结合强度均高于试验数据,满足最低结合强度的平均值达到 70 MPa 的要求。

4 产品加工

由于按照上述工艺参数模拟喷涂的试件性能均满足产品需求,故采用同样工艺参数对某民用机起落架零件进行超音速火焰喷涂,经过过程监控及涂层检验,产品喷涂质量合格,现已用于起落架装机交付使用。后期跟踪该零件在起落架系统的使用情况,未出现质量问题。

相关论文您还可以参考:超音速技术类论文文献

5 结论

( 1) 使用直线叠加的超音速火焰喷涂方法,可以在 TC18 钛合金材料 90°夹角圆弧表面上获得组织均匀、致密、缺陷较少、硬度和结合强度高的 WC 涂层。

( 2) 在超音速火焰喷涂工艺参数一致的条件下,涂层沉积效率随着喷涂夹角的增大而降低; 涂层残余应力随着喷涂夹角的增大和沉积效率的降低而减小。

( 3) TC18 材料 R90 mm 的圆弧面在 90°夹角范围内,涂层硬度、结合强度随角度的变化没有发现明显规律变化。——论文作者:赵 猛1 ,郭 超2

>

>