市政污泥耦合燃煤电厂发电关键因素分析与展望

时间:

摘要:分析市政污泥耦合燃煤电厂发电的政策形势和应用现状,总结市政污泥耦合燃煤电厂发电工艺流程中的关键因素,包括含水率、热值、含砂率、污泥干化和耦合焚烧过程中重金属、二噁英等污染物的产生和抑制方法,并对比各种市政污泥深度脱水及干化工艺的优缺点。对煤粉锅炉和循环流化床锅炉耦合市政污泥的技术路线进行对比,进而分析了耦合污泥对不同炉型发电工艺的影响。研究结果表明:为更好地实施市政污泥耦合燃煤发电项目,应减少污泥中的含砂量,降低干化设备和锅炉设备的磨损;同时对耦合燃烧产生的飞灰和炉渣进行实时监测和治理,减少二次污染;创新协调水务企业、燃煤发电企业、电网企业和政府关系,保证项目技术经济性。

关键词:市政污泥;污泥耦合发电;二噁英;污泥直接掺烧;耦合掺烧;循环流化床锅炉

0引言

随着我国城市化进程的高速发展,城市污水处理能力不断提升,市政污泥的产出量也随之迅速增长。2020年,我国市政污泥产出总量60~90Mt/年,且呈逐年上升趋势。城市污水处理必须由“重水轻泥”向“泥水并重”模式转变,并需新增污泥无害化处理规模22Mt/年[1-2](以含水率80%的湿污泥计)。目前,我国的市政污泥无害化处理率较低,常规的土地利用、卫生填埋、建材利用、堆肥、焚烧等处理方式已经不能满足日益严苛的环境保护政策要求。

市政污泥的主要成分包括大量的水分及有机物质、砂砾、重金属、盐类、难降解物质、病原微生物、寄生虫卵等,处置不当会对环境造成二次污染。《城镇污水处理厂污泥处理处置技术指南(试行)》[3]中指出,污泥焚烧与协同处理技术为市政污泥“稳定化、减量化、无害化、资源化”的有效方法,具有污泥处理能力大、稳定性强、适应性强、系统效率高等独特优势。2017—2018年,国家能源局和环境保护部联合密集发文[4-5],为燃煤电厂耦合市政污泥发电提供政策支持,并在全国范围内批准了29个市政污泥耦合发电示范项目。目前,各示范项目正处于实施阶段,探索燃煤电厂耦合市政污泥发电技术中的关键影响因素十分必要。

1市政污泥的特性

陈大元等[6]对比分析不同市政污泥和不同动力煤种,认为污泥的全水分如果降低至40%以下,其特性基本与国内年轻褐煤接近,但挥发分明显偏高。干化污泥整体上属于低热值、高挥发分、高水分、高灰分、严重结渣燃料。

1.1含水率

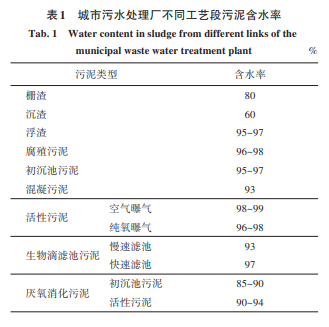

市政污泥产生于城市污水处理厂生产过程中,污泥中含有大量的水分。水分存在的形式可分为自由水、间隙水、吸附水和结合水。自由水存在于污泥颗粒之间,占总水分的65%~85%;间隙水存在于污泥颗粒与微生物细胞间的裂纹及楔形毛细管内,占总水分的15%~25%;吸附水存在于污泥颗粒的表面,被表面张力所吸附;结合水存在于污泥颗粒和微生物细胞内[7-8]。典型的城市污水处理厂生产过程中,各工艺段产生的污泥含水率[9-10]见表1。

由表1中数据可见,市政污水处理厂生产中的每一个工艺段产生的污泥含水率都极高。而市政污泥耦合燃煤电厂发电,主要是利用市政污泥中所含的热值。含水率的高低,将会直接影响单位质量污泥的热值,从而影响市政污泥耦合发电的效率。

1.2热值

市政污泥中含有的有机质是生物法处理污水过程中微生物新陈代谢的产物,也是污泥热值的主要来源。由于污泥中含有大量的水分,污泥的热值与污泥含水率密切相关。图1为污泥干物质热值为21MJ/kg且温度为10℃时,污泥热值与含水率之间的关系[10]。

由图1可见,污泥的热值随着含水率的降低和干物质可燃烧成分比例的上升呈上升趋势。因此,污泥耦合燃煤电厂发电时,电厂会希望污泥的含水率越低越好。但是一般市政污水处理厂产出的污泥含水率都在80%左右,要降低污泥含水率就需进行干化处理。而污泥干化工艺的运行成本将直接关系到污泥耦合发电项目的经济效益。

Magdziarz等[11]对比分析了来自波兰某污水处理厂的干化市政污泥与当地煤矿所产煤碳的热值和主要元素含量,见表2。

由表2中数值可见,当干化市政污泥的含水率为5.3%时,其氢元素和煤相当,但其碳的质量分数和热值远低于煤。表2中干化市政污泥的热值与图1中的数值接近。

为防止污泥耦合燃煤发电产生的烟气中酸性物质低于露点导致酸析出后腐蚀烟道和设备,锅炉的排烟温度都高于酸的露点[12],一般在100℃以上。污泥耦合到燃煤电厂燃烧后,其中的水分将转化成蒸汽混合到烟气中,这些蒸汽含有气化潜热,其热量来源于煤和污泥的燃烧。只有当污泥燃烧产生的热量大于污泥中的水分转变成蒸汽所需的能量时,其超出部分的热量才有可能被利用而发电。对于干物质低位热值为8.374MJ/kg的污泥,当其水分达到76.9%时,燃烧污泥产生的热量刚好可以使其中的水分完全蒸发[9]。若污泥含水率稍高就无法实现自持燃烧,需要添加辅助燃料。文献[3]中也提出,若将含水率为80%的市政污泥干化到含水率40%入炉焚烧,污泥干化机和焚烧炉的热效率以85%计,则只有污泥干基质低位热值达到约13.510MJ/kg时,才不需要辅助燃料,从而达到自持燃烧。陈莉佳等[13]也提出,采用“污泥脱水干化至含水率40%+污泥焚烧”工艺路线较“污泥脱水至含水率80%+污泥干化焚烧”和“污泥深度脱水至含水率60%+污泥干化焚烧”工艺路线,碳排量更低,能耗更低。马盟等[14]建议耦合燃煤电厂发电的市政污泥的含水率应在30%~35%。针对不同的污泥耦合发电项目,项目方应根据自身情况,充分利用项目各方资源和条件,设计合理的污泥含水率,优化污泥热值含量。

1.3含砂率

市政污泥中的砂砾在污泥耦合燃煤电厂发电时是一个极易被忽略的问题。砂砾由于硬度高,无论是在污泥干化工艺中,还是混入燃料在炉膛中燃烧时,都会由于与受热面频繁接触,导致干化设备和锅炉受热面产生磨损,从而损坏设备,造成导热介质泄漏、增大设备维护量、降低设备利用小时数、增加运行成本等问题。

戴晓虎等[15]在调研我国污水处理厂污泥含砂特性及其成因时指出,现阶段我国市政污泥普遍存在含砂量高、污泥处理设备磨损严重、处理成本高等问题。王建伟等[16]在调研青岛市5个典型城市污水处理厂的含砂率后,分析得出以工业废水为主的污水处理厂产出的污泥中含砂率为22%~44%,而以生活污水为主的污水处理厂产出的污泥含砂率为10%~15%。各污水处理厂污泥中无机砂质颗粒成分基本相同,主要为淡黄色硅质无机砂质颗粒和黑色磁性无机砂质颗粒,但其成分比例及形态差异较大。由于污泥中的硅质砂砾和黑色磁性砂砾的熔点较高,进入污泥干化设备和锅炉炉膛中很难熔化,因此污泥耦合发电工艺流程中砂砾极易与设备产生摩擦,而造成设备损坏。李文兴等[17]在温州市东片污水厂240t/d污泥集中干化焚烧项目实践中,多次提到由于污泥含粉砂量偏高,导致空心桨叶干化设备磨损加剧、叶片漏蒸汽等问题,故障率高。为应对污泥中砂砾对设备的负面影响,对砂循环系统、冷渣器和振动筛进行技术改造。经测定,上海石洞口污泥干化焚烧项目,污泥干基的含砂率达到了22.4%,而在欧洲此数值仅为6.0%~8.0%。高含砂量的污泥在高速流化状态下,会对干化设备和锅炉设备造成很大程度磨损,并多次出现干化机导热油泄漏情况。

鉴于我国污泥高含砂率的现状,为减少污泥干化设备和耦合燃烧发电设备的磨损,提高设备利用小时数,应从2个方面着手。其一,从污水收集源头采取过滤措施;其二,提高污水处理厂的除砂效率,在进行污泥干化和耦合燃烧发电前,应对污泥进一步除砂。

1.4污泥耦合工艺中的污染物

市政污泥耦合燃煤电厂燃烧发电后,由于污泥中含有重金属、有机物等污染物质,会产生重金属和二噁英污染,同时增加灰飞和炉渣量。

1.4.1重金属及碱金属

市政污泥中重金属以无机物和有机物中的重金属这2种形式存在,后者主要是微生物代谢富集重金属后形成的[18]。当污泥与煤耦合进行燃烧后,会以2种形式排放,一种是以灰飞形式排放至大气中,一种是以炉渣形式排放。由于一般市政污泥的灰分较动力用煤大,因此耦合市政污泥燃烧后的烟气灰分会增加,同时会增加对锅炉受热面的磨损,缩短设备使用寿命。灰分高会减缓火焰传播速度,导致点火延迟,燃烧温度也会下降,燃烧稳定性变差,甚至造成锅炉灭火。市政污泥耦合燃烧后,炉渣量有所增加,应调整锅炉排渣频率。

Miller等[19]对比分析了波兰Krakow地区的煤和瑞典Himmerfjardsverket地区干化市政污泥中重金属的成分分析,见表3。

对表3中数据进行分析可以看出,市政污泥中大部分中重金属元素含量要远高于动力煤,其中重金属将主要以飞灰和炉渣的形式排放。为预防重金属二次污染,应采取严格措施进行飞灰和炉渣的环保处置。分析结果表明,重金属Cd和Hg主要存在于耦合燃烧后的烟气中,而Cr,Cu,Ni和Zn等重金属在炉渣中的含量会随着市政污泥掺烧比例的增加而增加。

市政污泥中含有碱金属,其在燃烧时会增加锅炉受热面腐蚀和结焦的风险[20-22],导致焚烧炉检修频率和检修工作量明显提高,连续焚烧作业时间缩短,停炉定修时间增加。掺烧污泥后导致锅炉结焦加剧始终是一个突出问题。因此,应考虑如何减少污泥耦合燃料燃烧过程中的结焦情况,同时应定量分析烟气及炉渣组分,以判断耦合污泥燃烧后,对锅炉燃烧和大气环境产生的影响。

1.4.2二噁英

具有二噁英活性的卤代芳烃化合物统称为二噁英类似物。二噁英类物质的生成条件包括:含苯环的化合物(苯、酚等);含Cl元素的化合物(HCl,Cl2等);反应催化剂(Fe,Cu等);反应温度在300~600℃。由以上条件可知,市政污泥中含有的重金属、有机物和Cl-,在污泥耦合至锅炉中进行燃烧时,满足产生二噁英的条件。二噁英类物质的熔点及沸点高,常温下是固体,不溶于水,易溶于CCl4。二噁英类物质在环境中稳定性高,生物降解性迟缓,在低温下稳定存在,一般加热到800℃才会降解。而要大量破坏二噁英类物质,焚烧温度则需要超过1000℃,且一旦冷却又可重新合成[23]。

根据二噁英产生的条件,宜将污泥耦合燃烧温度控制在800℃以上。循环流化床(CFB)锅炉及煤粉锅炉的炉膛燃烧温度都远高于800℃,且燃料在炉内停留时间远大于2.0s,为二噁英的燃烧分解提供了充足的时间。曾多等[24]在重庆市进行燃煤耦合污泥发电实践中,对二噁英采用“3T+E”原则进行控制,即采用对燃烧温度(Temperature)、停留时间(Time)、紊流程度(Turbulence)和过量空气量(Excess)4种因素进行控制,可有效控制污泥耦合燃煤燃烧过程中二噁英的生成。

2市政污泥干化方法

提高市政污泥热值最直接的方法是降低污泥的含水率。目前,对污水处理厂产出的80%含水率污泥脱除水分方法包括深度脱水和热干化方法,后者根据污泥与热源的接触方式,可分为直接干化和间接干化2种方式。

2.1污泥深度脱水工艺

污泥中所含的水分可以分为自由水、间隙水、污泥固体颗粒表面的吸附水和细胞内的结合水。其中前两者可以通过机械压滤等方法脱除,而后两者则需要经过深度脱水才能脱除,主要通过降解污泥固体颗粒外胞外聚合物(EPS)实现。经过深度脱水处理后,污泥的含水率可由80%下降至60%左右。He等[25]解释了EPS的降解原理,如图2所示。通过物理、化学和生物方法使细胞裂解分离出部分污泥固体颗粒表面的吸附水和细胞内的结合水,同时EPS有机絮体会被分解成总有机碳。

相关知识推荐:哪种期刊适合电力工人发表论文

部分深度脱水工艺需向污泥中投加石灰等碱类药剂,脱水过程中并不能完全将Ca2+去除,因此脱水后污泥中Ca2+的含量增加。应对耦合污泥后燃料的燃烧特性影响进行研究,以免对燃煤电厂运行造成负面影响。陈丹丹等[26]通过研究发现化学预处理方法对改善污泥脱水性能有较好的效果,在污泥絮凝方面有很大的优势。其中酸处理对污泥脱水能力和脱水速率提升较明显。而高级氧化法脱水效果又优于酸碱法,处理后污泥含水率可降低到52%左右,脱水速率提升50%~90%。相比之下,高级氧化法投资成本和运行成本都较高。甄广印等[27]总结了高级氧化法对污泥深度脱水的强化作用,使用臭氧和Fenton法强化污泥脱水效果,但此类方法普遍存在工艺复杂、能耗高、投资大等问题。

2.2污泥干化工艺

2.2.1直接干化工艺

直接干化工艺一般采用高温热介质直接与污泥接触,如火力发电厂空气预热器前的高温烟气,烟气温度在350℃左右。芮延年[28]通过旋翼式沸腾干燥法对污泥进行无害化处理,采用600℃的热风供热,系统具有热传质效率高、污泥被强制流态化、系统设备小等特点。但由于高温气体直接与污泥接触,导致污泥中的有机物被气化产生大量异味尾气,同时产生大量水蒸气。因此需设置复杂的尾气处理系统,以保证系统达到环保要求。某厂家的旋翼式沸腾污泥干化系统如图3所示,采用热风炉为干化系统供热风,也可将电厂高温烟气作为热源。

干燥可分为预热期、恒率干燥期和减率干燥期3个阶段。汪翠萍等[29]采用喷雾干燥方法干化污泥,将500℃的高温烟气喷入污泥后,烟气温度在0.5s内迅速降低到100℃以下,热利用率高达80%以上。干化工艺后的尾气经过合理的处理,均可满足环保要求。苑宏英等[30]采用太阳能产生的高温气体对污泥仅喷雾热干化。随着喷入量增加,冷凝水中磷酸盐质量分数基本不变,氨氮呈下降趋势;干化后污泥溶出的阴阳离子变化趋势相同,且随着含水率的升高,呈现增大趋势;冷凝水中的阴阳离子呈现先上升后下降的趋势;干化后污泥中的重金属除镉之外其余略有增加。

2009年,华电集团滕州新源热电有限公司对污泥进行掺烧处理发电实践,实现城市污泥的无害化、资源化处理。该项目充分利用电厂烟气余热,采用旋翼式沸腾污泥直接干化工艺(160℃烟气干化,1500℃焚烧),开创了国内100MW以上机组污泥焚烧处理的先例。

2.2.2间接干化工艺

间接干化工艺中热介质将热能传递给受热面,由受热面再传递给污泥。热介质包括饱和蒸汽、导热油和热风等。已经实现工程应用的大型间接干化设备包括:空心桨叶干化设备、圆盘干化设备和薄层干化设备等。林莉峰等[31]在上海竹园污泥干化焚烧工程中,采用6台4轴空心桨叶式干燥机,单台换热面积为200m2,处理600t/d含水率约80%的市政污泥。针对国内污泥含砂量较高的情况,在桨叶表面喷涂碳化硅涂层增强受热面的耐磨性能。空心桨叶污泥干化系统如图4所示。

对比图3和图4可见,直接干化和间接干化系统最大的区别是前者的尾气处理装置较多、流程较长、操作相对复杂,而后者由于热源温度一般较低(150℃),与污泥接触后产生的挥发性有机物及水蒸气量较前者少,因此污泥干化后尾气的处理设备相对简单。王沈兵等[32]探讨了桨叶式污泥干化设备的若干问题,主轴和壳体以及疏水系统的设计充分考虑湿污泥干化过程中的腐蚀及磨损、脱水量大等特性,通过优化设计及加工工艺,桨叶式污泥干化设备将更加适应市场对于黏度高、流动性差、腐蚀性突出和磨损严重的污泥干化需求。

程刚等[33]对圆盘干燥技术进行了详细介绍,应用于市政污泥干化的圆盘干燥器换热面积可达到400m2,单台污泥处理量为100t/d。同样针对国内市政污泥含砂率高的特点,设备与污泥接触面也强化了防磨涂层。圆盘污泥干化设备如图5所示,该设备可根据客户需求调整成品污泥的含水率(10%~40%不等),具有设备占地面积小,能耗相对空心桨叶设备略低,设备年利用小时数较高等特点。耿震等[34]在设计圆盘式污泥干化系统时,通过圆盘干燥方法将80%含水率的市政污泥半干化至含水率40%,然后耦合至电厂发电。圆盘干燥方法在市政污泥干化领域应用前景广阔。

薄层污泥干化设备结构如图6所示。龚旭等[35]在上海青浦区污泥干化厂采用了薄层干化设备对200t/d市政污泥进行干化后耦合发电厂发电,项目取得良好效果。毛梦梅等[36]通过研究薄层干化设备干化市政污泥的特性,发现污泥干化过程中会有少量的有机物分解,导致干化后的污泥有机物挥发分略有降低。随着干化的进行,污泥的含水率下降,干化效率逐渐降低。在深圳市上洋污泥焚烧项目中,薄层干化设备也得到了成功应用[37]。

严俊泉等[38]创新地提出将薄层干化和带式干化相耦合的两段式污泥干化工艺,污泥经过该工艺处理后的含水率可下降至15%左右。工艺系统具有安全可靠、节能低耗、出泥含水率可调等特点。但带式干化工艺占地面积较大,导致该组合工艺流程长、操作较为复杂。2.2.33种市政污泥耦合发电工艺对比曾多等[24]和陈大元等[6]总结对比了污泥直接掺烧、直接干化和间接干化耦合燃煤电厂发电的技术经济特点,见表4。——论文作者:陈全喜1,付江涛2

>

>