如何用 CAXA 数控车软件加工轴以及轴上键槽

时间:

摘要:在中国制造2025等相关政策的驱动下,如何能够减少工人,同时又能够提高生产效率,已经是每个企业必须要认真思考的问题了,对于同一个零件,用传统加工模式和数字化加工技术,所呈现出的结果是完全不同的。

关键词:CAXA数控车软件;轴上键槽;车削中心;智能制造

1传统的加工模式下如何加工轴上的键槽

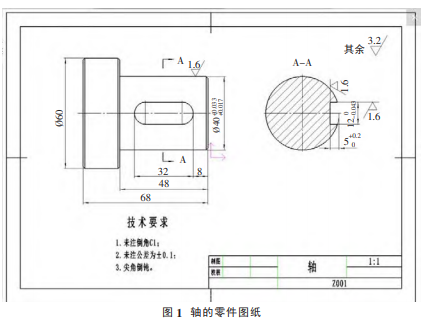

传统的加工模式及用车削、铣削、刨削、磨削、钻削、焊接、铸造等单工种进行零件的加工。对于轴、以及轴上键槽的加工方式,顾名思义需要车床、铣床两种机床进行加工,才能做出相应的零件。从图1轴的零件图纸可见,此零件需要加工的部分除了有轴(覫60、覫40)、倒角之外,在轴上还有一个键槽(12×5×32)需要加工,轴的表面质量要求为用去除材料的方法获得等级为1.6,轴上键槽的两侧及底部表面质量为均1.6。

2使用CAXA数控车软件加工轴上的键槽

2.1软件简介

CAXA数控车软件是北京数码大方有限公司开发的一款集设计(CAD)、制造(CAM)与一体的软件。其设计部分具有CAD软件的强大绘图功能以及完善的外部数据接口功能,在软件中不但可以绘制任意复杂的零件图形,而且也可通过DXF、IGES等数据接口与其它系统交换数据。该软件提供了功能强大、使用简洁的轨迹生成方式,可按加工图纸要求生成各种复杂零件图形的加工轨迹。通用的后置处理模块使CAXA数控车可以满足各种数控系统的代码格式要求,并输出G代码,而且对生成的代码进行校验和加工仿真。具有刀库与车削刀具管理、维护、轨迹生成和仿真、通用后置处理及管理树功能。

2.1.1图形设计

CAXA数控车软件有着庞大的图形编辑功能,可利用主菜单下的绘制菜单中的曲线(点、直线、圆、圆弧、样条、组合曲线)绘制如图1所示的零件图形。图形绘制的过程中需要用到其他的一些命令例如:拉伸、删除、裁剪、曲线过渡、曲线打断、曲线组合等;还需要用到多种图形变换方式如:平移、旋转、镜像、阵列、比例缩放等功能。

2.1.2参数设置

在用CAXA数控车软件加工零件图形时,首先要了解如下几个概念:

①坐标系。在CAXA数控车中,机床坐标系的Z轴是绝对坐标系的X轴,机床坐标轴的X轴是绝对坐标轴的Y轴。在CAXA数控车生成轨迹和代码时,必须将零件图的右端面放在世界坐标系的(0,0)上,其目的是在机床操作时对刀点建立在右端面上,达到基准重合。

②加工轮廓。加工轮廓是一系列首尾相接曲线的集合,如图2所示的粗实线的部分。

③毛坯轮廓。针对零件的粗加工,需要制定被加工体的毛坯。毛坯轮廓是一系列首尾相接曲线的集合。如图3所示的粗实线部分。毛坯轮廓是用来界定被加工表面的,根据实际的毛坯尺寸大小设定的,要求指定的轮廓必须是闭合的。零件精加工中,只需要选择被加工工件表面。

④加工余量。粗车加工是一个去余量的过程,即从毛坯开始逐步去掉多余的材料,以得到需要的零件。这个过程一般由粗加工和精加工构成,必要时可能会需要半精加工,既需要多道工序的加工。在前一道工序中,往往需要给下一道工序留下一定余量。

相关知识推荐:评职称发表论文什么时候开始准备

假定给定毛坯尺寸为覫70×85mm,根据零件特点分析所得,所需刀具为外轮廓车刀1把,覫10立铣刀1把,在主菜单中的数控车菜单下的“刀具管理库”中根据刀具实际参数,完成刀具的添加。在主菜单中的数控车菜单下的“机床设置”中根据实际所使用的数控机床的系统完成机床类型设置。

2.1.3程序生成

根据零件特点所得,加工轨迹包括两部分:

①倒角、覫40、倒角、覫60部分的加工轨迹,这部分轨迹通过主菜单中的数控车菜单下的“轮廓粗车”、“轮廓精车”可得出,根据实际加工时的切削三要素完成相应的参数设置,并生刀具轨迹图。

②12×5×32键槽的加工轨迹,这部分轨迹利用CAXA数控车软件的C轴功能来实现轴上的键槽的加工,在主菜单中的数控车下拉菜单的“埋入式键槽精加工”中,参数设置需要设置键槽宽度、键槽层高以及安全高度,在刀具用量中根据实际切削时的切削三要素来设置相关参数,铣刀选择之前设置好的立铣刀刀具,根据提示在键槽剖面左视图中选择坐标原点、键槽深度起点、键槽深度终点,在主视图上拾取键槽长度起点、和键槽长度终点,即可生成刀具轨迹,图4所示是轴以及轴上键槽的加工轨迹图。

2.1.4代码生成在主菜单中的数控车下拉菜单中选择“代码生成”,选择和自己操作的机床匹配的数控系统,拾取刀具轨迹,依次根据加工先后顺序选择:轮廓粗车、轮廓精车、埋入式键槽精加工,得出下列加工代码,如图5。

将生成的代码传输到机床上,完成零件的粗精加工,到合适的尺寸之后,用切断刀将工件切断,得到符合尺寸要求的零件。

2.2选择机床

在用CAXA数控车软件生成代码时,对机床要求比较高,要求必须用带有Y轴的车削中心来完成轴的加工以及轴上键槽的加工。在带有Y轴的车削中心上,可一次装夹,一次成型,可车可铣可成型。

3结束语

两种加工方式下,后者与前者相比较,可以缩短加工时间,在车削中心上,一次装夹,一次成型,大大节约了工种之间周转时的辅助时间,后者只需一个操作者就可以加工出合格的零件,缩减了企业的人员配置,,很大程度上降低了多工种之间的装夹误差,提高了零件的加工精度,大大提升了企业的生产效率。能够让企业往智能制造的路上迈进一大步。——论文作者:白雪玲BAIXue-ling;刘文静LIUWen-jing;胡延东HUYan-dong;许晓玲XUXiao-ling;杨立超YANGLi-chao