基于ANSYS的精密机床床身设计

时间:

摘要:运用SolidWorks建模软件进行精密机床床身的结构设计,基于ANSYS软件进行机床床身的静力学分析以校核床身的刚度和强度,进行有限元模态分析得到机床床身的基本动态特性,以验证机床在工作时不会发生共振。

关键词:机床床身;结构设计;ANSYS

0引言

高精度的光洁表面需要先进的精密加工技术来实现,因此超精密加工技术不断更新发展。超精密机床被称为“工业母机”,而机床的床身是机床中最为重要的支撑部分。由于精密机床对加工切削速度和快速移动速度的要求很高,因此床身需具有良好的稳定性及优秀的静态和动态刚度。优良的床身结构能起到很好的吸振、减振作用,并具有很好的动静态性能,因此床身结构设计的优劣将直接影响机床加工精度的高低[1]。众多学者对机床的床身进行了设计与优化,其中具有代表性的有王艳辉利用有限元软件中的APDL参数化建模方法建立了一种新型精密磨床床身的参数化模型,并对该床身进行了模态分析,找到了该床身在不同频率振型下的变形,并提出了两种改进型结构[2];张伟华利用有限元技术分析精密机床床身的动静态特性,并通过灵敏度法分析床身壁厚和结构尺寸对床身动态特性的影响[3];王富强提出了一种运用结构动态优化原理和有限元法的变量化分析方法,对精密机床床身元结构进行动态特性分析,并以元结构分析结果为依据,提出了该床身结构的两种优化方案[4]。本文运用SolidWorks建模软件进行精密机床床身的结构设计,并基于ANSYS软件进行机床床身的静力学分析,以校核床身的刚度和强度。

1设计机床床身三维模型

由于灰口铸铁材料具有良好的耐磨性和减振吸振性,因此机床床身选用灰口铸铁HT250铸造成型。在设计机床床身结构时,若壁厚过厚会浪费材料而且容易产生气孔和缩孔等缺陷;而壁厚过薄,则强度会不满足要求,因此机床床身的壁厚需要均匀且厚度合适,对于强度要求较高位置的壁厚与壁薄处的比例不大于3。另外,对于有些区域,壁厚较厚时采用掏空处理,这样既避免壁厚区域出现缩孔等缺陷,又能减轻机床床身的重量;对于一些强度要求较高的位置,设计时加上加强筋,用以增强机床床身的强度,加强筋的脱模斜度为1°~3°,在加强筋的根部根据加强筋厚度的不同添加不同大小的圆角,避免因截面急剧变化而产生应力集中。

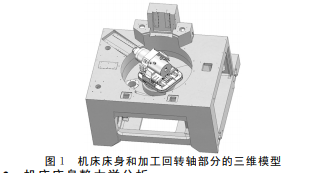

机床床身有的位置需要打孔连接排水管道,在设计时先铸造出孔,然后在机加工环节进行扩孔和攻螺纹孔,这样既能减少机加工环节繁重的工作,又能保证螺纹表面的强度。由于机床床身结构的尖角铸造时可能充填不良,而且强度低,因此壁与壁的连接处设计有一定大小的圆角,这对于床身的质量和铸造床身模具的寿命都有很大好处。为了起到良好的减振和固定效果,在机床床身底部设计了4个方形孔,用地脚螺钉通过这4个方形孔与地基进行固定。机床床身和加工回转轴部分的三维模型如图1所示。

2.2精密机床床身静力学分析

首先进行模型的前处理,为提高有限元计算效率,略去不影响三维模型分析结果的细微结构(如小圆角、小圆弧等),然后将SolidWorks软件中建立好的三维模型进行格式转换,转换为通用的“step”格式,将转换好的模型导入到有限元软件ANSYS中添加材料为HT250,采用自动网格划分,整个模型共划分为4174139个节点、2832643个单元;最后进行边界条件约束,将机床床身底部与基座接触处进行固定约束,整个床身所受的外力主要为回转轴部分所有元器件的重量,将回转部元器件的总重量7840N作为外载荷施加到机床床身的凸台处。分析得到的精密机床床身总变形和总应力云图如图2所示,最大变形量为1.876×10-5m,最大应力为2.831MPa,都远小于铸铁材料允许的变形量和应力破坏值,因此该机床床身结构安全。3机床床身模态分析

3.1模态分析

理论模态分析是用来确定结构振动特性的一种技术,是避免固有频率与外界激励频率一致引起共振或减少振动的有效手段。进行模态分析可以确立该机床床身的自然频率、振型和振型参与系数,其求解通用运动方程有两种主要方法,即模态叠加法和直接积分法。其中模态叠加法用来确定结构的固有频率和模态,本文采用模态叠加法来求解。

相关知识推荐:机械工程发表一篇论文多少

4结束语

运用SolidWorks软件对床身进行设计建模后,运用ANSYS软件对机床床身进行了其在受回转轴部分元器件自重情况下的静力学分析,得出机床床身的总变形云图和应力云图。经过静力学分析验证,该精密机床床身的刚度和强度符合设计要求。运用ANSYS软件,对精密机床床身进行了模态分析,得出了前6阶模态下机床床身的固有频率数值和振型。该型精密机床加工工作时的激振源频率为50Hz~100Hz,机床床身的前6阶固有频率远大于该激振源频率范围,因此不会发生共振。通过床身的模态分析,掌握其在前6阶模态下的参数值,也为后期的结构动力特性的优化提供了数据支持。——论文作者:周阳

>

>