激光熔覆 Fe-Cr-Mo-Si合金涂层的组织与摩擦磨损性能

时间:

摘要利用3kW光纤同轴激光熔覆设备将Fe-Cr-Mo-Si合金粉末熔覆到Q235钢表面,制备出了耐磨的铁基合金熔覆层,通过金相显微镜、维氏硬度计和摩擦磨损试验机等设备研究了Fe-Cr-Mo-Si熔覆层的显微组织、硬度及摩擦磨损行为。结果发现:Fe-Cr-Mo-Si熔覆层的显微组织均匀致密,且无气孔、裂纹等缺陷;熔覆层主要由树枝晶组成,熔覆层/Q235钢结合面处形成了细小的平面晶组织,熔覆层与基体实现了良好的冶金结合;熔覆层的平均硬度为642.2HV,约为基体硬度的4倍;当载荷为50N时,熔覆层和基体试样的平均摩擦因数分别是0.621和0.512,熔覆层的磨损量仅为基体的14.6%;摩擦因数随载荷的增加而减小,磨损轮廓尺寸随载荷的增加而增大;熔覆层的磨损机制为磨粒磨损和黏着磨损,而基体的磨损机制以黏着磨损和疲劳剥落磨损为主。试验结果表明,在Q235钢表面激光熔覆Fe-Cr-Mo-Si合金粉末能够显著提高材料的耐磨性能。

关键词激光技术;激光熔覆;Fe-Cr-Mo-Si合金;显微组织;显微硬度;摩擦磨损性能

1引言

Q235钢因含碳量适中、切削加工性能和综合力学性能良好以及成本优势明显,常被用于制造量大面广的常规机械零件[1-3]。但这种材料的屈服点低、耐磨性能差,在非均匀承载、润滑不周或干摩擦等工况下易发生表面磨损失效,因此,对其表面进行强化处理尤为重要[4]。采用激光熔覆技术在廉价基体表面制备高性能合金涂层,使基体表面的硬度和耐磨性得以提升,已逐渐成为材料表面强化与废旧零件再制造的重要手段[5-7]。

目前,激光熔覆常用的合金粉末有铁基合金[8]、钴基合金[9]和镍基合金[10]等,其中铁基合金粉末的工业应用范围最广、需求量最大。国内外很多学者对激光熔覆铁基涂层的耐磨性能进行了研究,如:王泽旺等[11]在Q235钢表面制备了TiC颗粒增强铁基合金熔覆层,该熔覆层的耐磨性约为基体的11倍;陈菊芳等[12]研究了45钢表面激光熔覆Fe901合金涂层的摩擦磨损性能,结果发现,铁基熔覆层使45钢的耐磨性显著提高;祁琦等[13]利用销盘摩擦磨损试验研究了转速对激光熔覆铁基合金耐磨性的影响,结果发现,摩擦因数随着转速的提高而降低,磨损程度随着转速的提高而增大。此外,研究人员还发现加载力的大小对熔覆层摩擦磨损性能以及磨损机制产生的影响不可忽视[14-15]。FeCrMoSi合金粉末具有自熔性良好、硬度高、耐磨性好等优点,而且其成分与Q235钢接近,可与其实现冶金结合。为了促进FeCrMoSi合金粉末在工业激光熔覆中的应用,深入研究FeCrMoSi合金熔覆层的显微组织和摩擦磨损性能就显得尤为必要。

鉴于此,本文采用同步同轴光纤激光熔覆技术在Q235钢表面熔覆FeCrMoSi粉末,制备出了FeCrMoSi熔覆层,分析了熔覆层的显微组织和显微硬度,讨论了不同载荷条件下熔覆层的摩擦磨损性能,并将其与基体的摩擦磨损性能进行了对比分析,以期为工业生产中制备耐磨性能优良的FeCrMoSi熔覆层提供参考。

2试验材料及方法

2.1试样制备

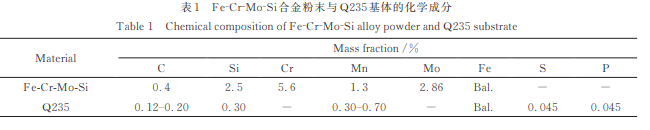

激光熔覆试验以Q235钢作为基体材料,其尺寸为200mm×50mm×10mm,对基体材料进行铣削加工,使待熔覆表面的粗糙度达到3.2μm。试验前,用无水乙醇和丙酮对待熔覆表面进行清洁。粉末材料选用球形度较好的FeCrMoSi合金粉末,粉末颗粒的直径为56~128μm,显微形貌如图1所示。基体和熔覆粉末的化学成分如表1所示。

采用四路同步同轴送粉模式进行激光熔覆试验,光纤激光熔覆设备由YLS3000型半导体激光器、ABB机器人手臂、ZFKDPZ熔覆头、CWFL水冷装置和RHDFOM双筒送粉器组成。载粉气和保护气均采用纯度为99.99%的氩气。激光熔覆系统如图2所示。激光熔覆工艺选用优化后的参数,即:激光功率2400W,扫描速度5mm/s,离焦量+2mm,送粉量20g/min。

2.2试验方法

单道熔覆试验完成后,按切割、研磨、抛光、腐蚀等步骤制备金相试样。使用VHX7000型显微镜对熔覆试样进行组织观察;利用HV1000型显微硬度计测定试样的硬度,设置载荷为4.9N,加载时间为10s。

以50%的搭接率进行多道熔覆试验,然后制备摩擦磨损试样,摩擦磨损试样的尺寸均为38mm×38mm×6mm,表面粗糙度为1.6μm,其中1#、2#和3#试样为熔覆层样块,4#试样为基体样块。采用MMW2型销盘摩擦磨损试验机进行单向干式摩擦磨损试验[16-17],试样安装在自制的专用辅具工装中,与40Cr球头柱销形成配磨副,详见图3。

摩擦磨损试验前后,用酒精对试样进行清洁并在室温下干燥,然后使用精度为0.001g的天平称量试样的质量,并计算磨损量。在室温(25℃)下进行摩擦磨损试验,1#、2#和3#熔覆层样块的加载载荷分别为50,100,150N,4#基体样块的加载载荷为50N,转速均为100r/min,磨损时间均为20min。摩擦因数曲线由磨损试验机的主机自动记录,试样磨损后的表面形貌采用超景深显微镜进行观察。

3熔覆层的组织与硬度

3.1显微组织

图4所示为FeCrMoSi单道熔覆层的宏观和微观形貌。由图4(a)可见:熔覆层表面光滑,未熔化粉末颗粒较少,基体与熔覆层的结合质量较好。由图4(b)可见:整个熔覆层横截面由上到下呈现出明显的分层状态,依次为熔覆层(CZ)、熔化区(MZ)、热影响区(HAZ)及基体(Sub)。熔覆层与基体之间的结合界面平整,内部无气孔和裂纹,说明熔覆层与基体形成了良好的冶金结合。

图5所示为熔覆层横截面不同区域的显微组织特征。由凝固理论可知,结晶参数G/R(G为温度梯度,R为凝固速率)决定着凝固组织的形貌[18]。图5(a)为熔覆层顶部(Ⅰ区)的显微组织,可见,熔覆层顶部组织中既有细小的胞状晶,也有粗大的树枝晶,晶体沿温度梯度方向快速生长。其原因是熔覆层表面散热通道多,结晶参数G/R小,晶体生长无序。图5(b)为熔覆层中部(Ⅱ区)的显微组织,可见,粗大的树枝晶向着熔覆层中间或顶部生长。图5(c)为熔覆层底部(Ⅲ区)的显微组织,可见,熔覆层与基体结合部分主要是沿基体表面生长的平面晶,形成了白亮的熔合线,熔合线上部由平面晶向胞状晶和长条树枝晶转变。其原因是结合界面处的结晶参数G/R最大。图5(d)为热影响区中部(Ⅳ区)的显微组织,可见,热影响区中部主要由板条状马氏体组成。其原因在于该区域与熔池相邻,材料吸收激光能量后转变为奥氏体,然后在急冷作用下转变为硬度较高的马氏体组织。图5(e)为热影响区底部(Ⅴ区)的显微组织,可见,该区域为未发生相变的铁素体和珠光体。这是因为传递至该区域的热量少,因此温度低,同时该区域的保温时间短。图5(f)为Q235钢基体(Ⅵ区)的显微组织,主要为铁素体及块状分布的粒状珠光体,珠光体的体积分数约为13%,由此可推算出钢中碳的质量分数约为0.10%。

3.2显微硬度

图6所示为熔覆层横截面上的显微硬度测试点布置方案及显微硬度分布曲线。熔覆层的平均硬度为642.2HV,约为基体平均硬度(155.5HV)的4倍,最高硬度出现在熔覆层中上部(细晶区),其值可达654.8HV;熔覆层中下部(粗晶区)的硬度有所降低,其平均值为630.6HV;熔化区(MZ)的平均硬度为606.5HV,热影响区(HAZ)的平均硬度为257.9HV。在激光熔覆过程中,熔覆层内固溶了较多的合金元素,加之熔覆层的晶粒细小、晶界较多,因此形成了细晶强化效应,熔覆层的硬度显著提高。熔化区的硬度比熔覆层低,其主要原因有两方面:一是基体对熔覆层组织产生了局部稀释作用,导致该区域的硬度降低;二是熔池底部的晶粒相对较粗。位于熔化区以下的热影响区的硬度明显高于基体,这主要是因为热影响区的部分组织转变成了马氏体。

4熔覆层的摩擦磨损性能

4.1摩擦因数及磨损轮廓

图7所示为四组试样的摩擦因数曲线。可见,四种配磨副均经历了初始磨合阶段和稳定磨损阶段。在初始磨合阶段,配磨副之间的接触实际上是微凸体接触[19],接触面积小、应力大,微凸体被挤压、剪切,产生大量磨粒,对接触面产生“犁削”作用,因此摩擦因数迅速增大且波动明显。当微凸体被磨平后,配磨副进入稳定磨损阶段。当载荷F分别为50,100,150N时,熔覆层的平均摩擦因数分别为0.621、0.596和0.411。由图7可见,熔覆层的摩擦因数随着载荷增加而降低。其原因在于:1)熔覆层表面微凸体的变形程度随载荷的增加而增大,导致实际接触面积增大;2)配磨副表面发生加工硬化的程度随着载荷的增加而增大,配磨副间的黏合作用减小。与之相比,Q235钢基体(载荷F为50N)的平均摩擦因数为0.512,摩擦因数曲线波动明显,说明摩擦磨损过程不稳定,这与基体硬度低、磨损失重快有关。

相关知识推荐:投稿论文等多长时间才能发表

图8为四组试样的磨损轮廓截面形状。当载荷F为50N时,Q235钢基体试样的磨损深度为186.43μm,磨损宽度为2.43mm,而熔覆试样的磨损深度和宽度分别为27.79μm和1.69mm;当载荷F增加到100N时,熔覆试样的磨损深度和宽度分别为48.39μm和1.93mm;当载荷F继续增至150N时,熔覆试样的磨损深度和宽度分别为52.32μm和2.11mm。以上说明熔覆层磨损轮廓随载荷的增加而增大。从磨损截面轮廓曲线来看,Q235钢基体的磨损面上有较深的犁沟,说明基体表面磨损严重;而熔覆层磨损截面轮廓线的连续性较好,说明熔覆层表面的磨损比较均匀。

4.2磨损量

四组试样的磨损量如图9所示。当载荷F分别为50,100,150N时,熔覆试样的磨损量分别为0.012,0.015,0.023g;当载荷F为50N时,Q235钢的磨损量为0.082g。由此可见:熔覆层的磨损量会随着载荷的增加而增大;在同等载荷作用下,熔覆试样的磨损量仅为基体的14.6%,即使给熔覆试样施加更大的载荷,其磨损量也远低于基体。上述结果表明,Q235钢表面熔覆FeCrMoSi涂层后可使材料的耐磨性能得到大幅提升。

4.3磨损表面形貌

图10所示为四组试样磨损后的表面形貌。由图10(a)~(c)可见,熔覆试样磨损表面均形成了较细浅且与滑动方向平行的犁沟,犁沟深度和黏着量随着载荷增加而逐渐增大。由图10(d)可见,基体试样的磨损表面也产生了与滑动方向平行的犁沟,但是犁沟比熔覆层试样的更深。熔覆层试样与Q235钢基体试样表面均出现了犁沟,说明均存在磨粒磨损。磨粒被压入摩擦表面,并被切向力推动前进,对试样表面进行剪切、犁皱和切削,最终剥落成为磨屑。磨粒磨损机制如图11(a)所示。

对于熔覆层而言,在50N载荷下,FeCrMoSi熔覆层微凸起处发生局部塑性变形,部分材料在黏着点处发生剪切断裂,形成轻微的黏着磨损,如图10(a)所示;随着载荷增加到100N,熔覆层表面的黏着物增多且尺寸增大,部分金属附着物在滑动过程中脱落成为磨屑,此时表面的黏着更加明显,如图10(b)所示;当载荷增加到150N时,配磨件在反复摩擦过程中的黏着越来越严重,此时的磨损机制表现为严重的黏着磨损,如图10(c)所示。黏着磨损机制如图11(b)所示。对于Q235钢基体而言,其磨损表面非常粗糙,产生了较多的粗大凹坑和较深的犁削痕迹,这表明其表面应力已超过了材料本身的疲劳强度。脱落的磨屑在摩擦过程中充当硬质磨粒,引发表面裂纹,最终使表层材料断裂剥落产生局部疲劳,从而形成如图10(d)中所示的凹坑,这表明Q235钢基体存在疲劳剥落磨损机制。

5结论

采用同步同轴光纤激光熔覆技术在Q235钢表面激光熔覆FeCrMoSi粉末制备合金熔覆层,研究了熔覆层的显微组织和摩擦磨损性能,得到如下结论:

1)熔覆层组织均匀致密,内部无裂纹、气孔等缺陷,与基体形成了良好的冶金结合,熔覆层的平均硬度达到了642.2HV,约为基体的4倍。

2)在同等载荷作用下,熔覆试样的磨损量仅为基体磨损量的14.6%。在不同的载荷作用下,熔覆层的摩擦因数在0.411~0.621之间,摩擦因数随着载荷的增加而降低,磨损轮廓尺寸随着载荷的增加而增大。

3)熔覆层的磨损机制为磨粒磨损和黏着磨损,黏着程度随着载荷的增加而增大;基体表面产生了塑性变形和磨粒脱落留下的凹坑,主要以黏着磨损和疲劳剥落磨损机制为主。——论文作者:董月1,舒林森1,2*,林冉

>

>