大数据在通信工程产品质量控制中的应用

时间:

摘 要:本文为提升通信工程产品质量管理水平,运用信息系统、大数据、机器学习等技术手段,构建质量管理大数据系统。具体实施途径包括:建立采购产品质量信息数据库;引入产品质量风险监测;实现不同产品和供应商的分级质量管控;优化质量监控体系;优化质量管理决策和资源配置。通过以上举措实现质量管理和大数据应用的结合,推动通信工程产品质量管理的智能化水平。

关键词:大数据应用;信息系统建设;管理智能化;质量风险监测;分级质量管控

近年来,信息技术的整体演进推动了大数据的产生和发展,在大数据的浪潮中,数据平台、云计算等技术也进入企业质量管理领域,质量管理系统逐步从“管理系统”向“数据系统”转变,利用大数据为质量管理提供全面可靠的信息,通过大数据来推动质量管理水平和决策能力。

1现阶段存在问题

当前,通信工程产品质量管理工作存在如下问题:随着通信工程建设工作的拓展,通信运营商采购的通信工程建设产品的种类、数量、复杂度均不断增加,产品偷工减料、指标不合格等现象日趋增多;同时质量监控缺少依据,质量管理资源无法得到高效利用。面临新的形势和挑战,通信运营商和通信产品检测机构迫切需要通过管理创新,搭建高效的采购产品质量管理体系,树起质量保证屏障,并提高资源利用效率。

2大数据背景下通信工程产品质量管理创新

通过质量管理云平台的建设,数据驱动决策的理念形成,逐步实现质量管理的精确、高效、智能。

2.1采购产品质量管理大数据系统架

构通信工程产品质量管理大数据系统基于统一的云基础设施、云服务支撑平台及大数据管理平台,通过构建各应用子系统,确保系统的灵活性和可扩展性。

2.1.1质量管理云平台-设计逻辑

(1)数据整合:统一数据模型、统一数据标准、统一数据视图。

(2)数据质量管控:通过建立数据的质量标准对数据质量进行统一管控。

(3)数据挖掘:分类法、聚类法、预测法、关联。

(4)数据共享:消除网状接口,建立大数据共享中心;将整合或计算好的数据向外系统提供。

(5)数据应用:查询应用、固定报表应用、动态分析应用、全息画像。

2.1.2质量管理云平台-系统架构

质量管理云平台由以下五个子系统组成。

(1)支撑子系统:硬件包括数据仓库、分布式系统等;软件包括云计算、机器学习、各类引擎(工作流、消息服务、可视化、报表、规则)等。

(2)大数据采集子系统:大数据来源包括第三件检测数据、自检数据、使用部门的质量问题反馈、供应商及产品信息、产品质量标准、社会舆情数据。

(3)大数据管理子系统:进行数据的汇集、预处理、存储、质量管控,并提供数据接口服务。

(4)建模子系统:建立质量形势分析、质量特征分布、质量趋势预测、质量风险指数评估、产品动态分级、供应商动态分级、产品质量监控策略优化、检测资源管理等模型。

(5)应用子系统:通过数据的整合、分析和挖掘,提供统计查询、固定报表、全息画像、动态监测和分析、预警触发等应用。

2.1.3质量管理云平台-实现方式

通过质量云平台输入各类基础数据,形成一个数据仓库。通过大数据中心完成数据的分析挖掘,包括质量形势分析,质量特征分布,质量趋势预测,辅助决策支持等功能。

2.2产品质量风险指数评估

2.2.1风险点分析

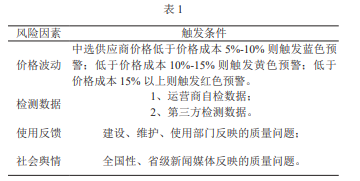

结合产品质量情况及导致的原因,总结了四个方面风险点:价格波动、检测数据、使用反馈、舆论情况。产品价格波动、检测数据、使用反馈、舆论情况为并列关系,可同时存在。如表1所示。

2.2.2提取变量,形成风险指数

(1)价格波动指数;

(2)检测缺陷指数;

(3)不良反馈指数;

(4)社会舆情指数。

2.2.3对采购产品进行风险指数评分

通过专家研判模型和机器学习模型共同赋权,得到风险指数评分。风险指数研判模型:采用随机森林算法特征集:(X1,X2,X3),(Y1,Y2,Y3),(Z1,Z2,Z3),(F1,F2)共11个变量训练样本集:D={(X1,X2,X3),(Y1,Y2,Y3),(Z1,Z2,Z3),(F1,F2)}

2.2.4风险指数分级

设置预警线;超过预警线,再区分红黄蓝三级。

2.3产品分级管理

针对不同风险指数的产品进行差异化管理,有针对的投入资源,实现高效精确管控。最终目标是对高风险(红色)指数产品全方位监测,中风险(黄色)指数产品有效监测,低风险(蓝色)指数产品低成本监测。

各产品的级别根据风险监控指数的变化,进行动态调整。

2.3.1根据质量风险指数进行产品分级

(1)风险指数低于预警线—基础管控类产品(D类产品)。

(2)风险指数超过预警线—加强管控类产品(风险指数蓝色:C类产品;风险指数黄色:B类产品;风险指数红色:A类产品)。

2.3.2产品分级管控策略(体现在检测模式)

(1)D类产品,进行验收管控,进行基本信息的查验,样品查验,功能查验等;

(2)C类产品,进行验收+入围测试的管控方式,除了进行验收之外,在招标前还应对产品的关键技术指标进行入围测试,对供应商和产品进行筛选;

(3)B类产品,进行验收+入围测试+到货检的多种管控方式,增加的到货检可根据需要进行全项目测试或部分关键项目测试,按照收货地点不同,又可分为直发物资到货检和入库物资到货检,分别按照相应的指导手册进行检验;

(4)A类产品,进行验收+入围测试+到货检+驻厂检+飞行检的多种管控方式,驻厂检和飞行检的频次可根据实际验收以及到货检的合格率进行动态调整。

2.4供应商分级管理

每类采购产品都有若干个供应商,各个供应商的质量水平同样存在差异。通过供应商分级,差异化管理,可以进一步提升管理的精确性。

相关知识推荐:通信职称论文发表注意事项

依托质量管理云平台,可以质量数据为主要依据,形成供应商管理的全息画像,并实现分级管理。通过实时更新供应商全息数据,动态维护供应商画像,根据供应商履约标签和质量标签的不同,准确辨别出供应商履约能力和质量水平,强化质量管理部门、采购部门对供应商具体能力水平以及历史绩效表现的了解,并通过差异化的管控措施,有效防范可能发生的履约或质量风险。

2.4.1采集供应商跟质量相关的全面数据

横向贯通ERP、ECP等专业系统,从公司内部收集供应商投标承诺、历年合同、到货及时率、一纸证明、绩效评价、不良行为等数据,同时建立与信用中国等网站或平台的接口,从公司外部收集供应商信用、行政奖惩等信息,并以此为基础,通过相应算法进行数据的清洗,形成能够全方位反映供应商特性的全息数据库。

2.4.2设立标签,进行供应商全息画像

评价供应商的算法模型,将分散繁杂的供应商数据信息转化为科学形象的标签画像,同时推送至招标、供应、质量等业务部门,为业务管理和决策提供参考。

2.4.3根据指标评分进行供应商分级

根据各指标评分,进行供应商的分级,共分为四级:优秀、良好、合格、不合格。分级情况根据采集数据的更新,同步动态调整。

2.4.4针对不同级别的供应商,采取不同的管控策略

对不同级别的供应商选用不同的监控策略,对潜在的履约风险和质量问题进行事前防范。管控策略的差异体现在到货检测频次,优秀级供应商进行最低检测频次管控,良好级供应商到货检测频次进行较低检测频次管控,合格级供应商进行较高检测频次管控,不合格供应商进行最高检测频次管控。

2.5产品质量监控策略

2.5.1“计划-预防-控制-跟踪”四级质量监控策略

基于大数据系统,设计了“计划-预防-控制-跟踪”四级质量监控策略。根据质量管理实施流程,质量监控可以划分为四个主要环节,分别是:质量计划、质量预防、质量控制和质量跟踪。这四个环节是一个闭环和循环的过程,通过质量计划来策划质量预防、控制和跟踪阶段的工作,再将质量控制和跟踪环节的输出应用于下一步计划。

质量计划:这个环节的主要工作是梳理质量管理需求、制定调整质量管理策略、制定质量管理计划。质量计划环节的制定依据是质量控制和质量跟踪环节的各类风险和指标监测数据,通过大数据系统的数据挖掘,得到产品的风险指数、质量特征分布、质量形势分析、质量趋势预测等分析报告,为计划工作提供有效依据,不断修正质量监控体系,实现持续优化。

质量预防:是在产品交付前采取的系列监控措施,通过在采购的关键环节层层把关,把质量不过关的供应商挡在门外。这些关键环节包括质量标准的制定,供应商考察,产品入围检测,采购评审和合同签订中的质量把关,以及产品上线阶段的质量策略固化。

质量控制:是在采购产品的交付及建设阶段,对产品质量进行查验的系列工作。目前采取的检测形式主要包括驻厂检、大区检、到货检、到货验货以及飞行检测。检测形式和频次根据产品及供应商的质量情况进行动态调整和分级管理。

质量跟踪:是在采购产品交付投入使用后,对产品质量进行持续跟踪的措施。通过关注使用部门的各类反馈,持续跟踪产品的质量情况,及时采取有效管控措施。并将监测情况及时汇入大数据系统,成为质量管理体系中的决策依据。

2.5.2“五位一体”检测模式的优化

“五位一体”产品质量检测机制包含到货验货、入围测试、到货检测(自检和送检)、驻厂检测、飞行检测五种检测模式。该检测机制覆盖了集采产品的全生命周期,包括生产环节、仓库存储环节、直至最后安装、使用的全过程。检测场地覆盖了生产工厂、仓库、施工现场、检测实验室等多种场合。这五种检测模式相互配合、相互监督、互相制衡,最终形成多点管控、覆盖完整的立体化质量检测机制。但运行一段时间后,暴露出这种检测模式的一些问题:

(1)检测针对性不强,部分检测模式的检测品类的检出率为0%,部分检测指标流于形式;(2)缺少动态管理方式,检测频次与质量情况变化关联性较差。建立大数据质量平台后,确立能够切实反映产品质量变化的监测指标(例如检出率、检测及时性的指标),根据指标变化调整质量管理策略,有效提升质量管理水平。具体做法如下:(1)建立质量标准数据库。根据采购时的质量要求和国家标准、行业标准,经过技术归口管理单位审核,在大数据平台中实时更新各产品的质量标准,形成质量标准数据库。

(2)根据质量标准确定检测标准。根据不同产品的质量标准,确认不同的检测指标项目和指标要求,并进行相应的数据结构化。最终实现系统指导检测任务实施、系统监督检测执行以及检测数据的快速统计。

(3)质量检测策略制定。结合产品分级、供应商分级管理方案制定质量检测策略。在大数据平台中,根据质量检测策略自动触发检测订单,固化质量检测执行,避免人工干预。

(4)质量检测策略动态调整。通过动态监测各产品、各供应商的质量变化、到货量情况,及时调整检测形式和频次,提升检测的针对性和效率。

(5)检测标准的动态调整。通过产品质量特征分布,调整各产品的检测项目,可以进一步提高检测的检出率。通过删减不适用的检测指标,优化检测标准,突出检测重点,缩减耗时和成本。——论文作者:潘震娅

>

>