叶片榫齿加工提效工装研制

时间:

摘要:叶片榫齿是航空发动机中需要大量使用的重要零件。叶片榫齿不仅对加工精度和各个榫齿零件之间的尺寸一致性要求很高,且鉴于其工艺要求的特殊性,该零件需要在完成机械加工后进行标准严苛的冶金检验,机加产品的冶金检验合格率很低,因此,传统的加工方法在加工效率上很难满足航空产品对叶片榫齿的需求。本文提出了中针对叶片榫齿机械加工专用夹具的设计方案,通过增加夹具定位元件的耐磨性以适应频繁装夹的工况,并在夹紧装置中设计了机械及液压联动机构,建立了榫齿毛坯长度与定位元件位置之间的函数关系,实现不同规格叶片榫齿磨削位置一致,大幅缩短了加工过程中的调整时间,从而提高了叶片榫齿的加工效率。

引言

目前,我国对航空产品需求量的提升对航空产品及其零件的生产效率提出了更高的要求。叶片榫齿是航空产品中需要大量使用的零件,每一个榫齿的质量都将对发动机的整机质量产生影响,除对零件的加工精度和零件之间的尺寸一致性要求较高外,该零件的生产还有诸多难点。

首先,叶片榫齿的需求量很大,单台发动机往往需要40片左右的叶片榫齿;其次由于叶片榫齿独特的工艺特点,在加工过程中,需要先完成零件的机械加工,而后才能对叶片榫齿进行冶金检验,而叶片榫齿冶金检验的合格标准很高,致使在机加的产品中,能够通过冶金检验的比率较低,这又进一步加大了叶片榫齿机械加工的压力;再次,叶片榫齿的规格较多,这又对零件的系列化生产提出了较高的要求。综上,通过使用专用工装提高叶片榫齿的加工效率是解决上述加工难点的有效手段。

然而,传统的叶片榫齿加工夹具片面追求加工效率,设计为一次装夹6片叶片榫齿毛坯的结构,这种结构在夹具制造时调整困难,且在使用过程中,若夹具定位面发生磨损,则很难保证多片榫齿加工尺寸的一致性,最终,这类装夹方案只能一次装夹一片榫齿毛坯,不仅加工效率没有提高,且加工质量也较难令人满意。

本文旨在研制一种叶片榫齿加工的专用工装,为同时保证叶片榫齿高质量、高效率加工的问题提供一种解决方案。

叶片榫齿专用夹具设计方案

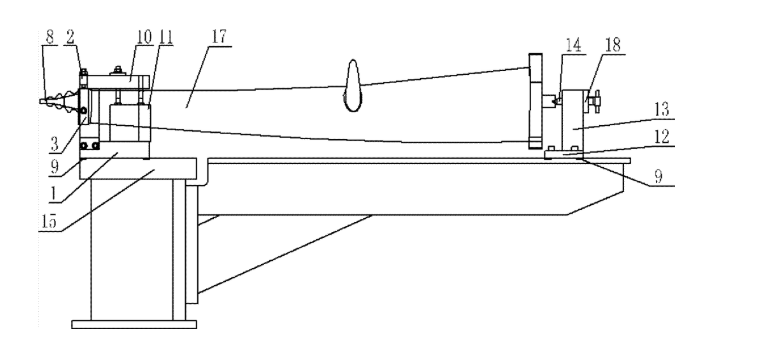

为避免夹具制造时的调整困难以及使用过程中由于夹具的磨损造成各个叶片榫齿的加工尺寸出现差异,所设计的夹具一次可以装夹两块叶片榫齿毛坯,在最大程度保证零件加工质量的前提下,提出了若干能够提高零件加工效率的设计方案。

首先,将传统夹具中定位元件的材料由20料渗碳改为了硬质合金,既避免了夹具加工过程中碳层损伤对夹具质量的影响,又增加了定位元件的耐磨度,更加适应频繁装夹的工况。定位元件磨损频率及磨损量的降低,不仅有效提高了零件的加工效率,也在提高加工质量上起到了一定的作用。

相关知识推荐:论文发表需要花钱吗

其次,为提高叶片榫齿毛坯的装夹效率,在主加紧机构上应用了技术已较为成熟的机械连动式加紧机构,能够在一次操作中同时对两块榫齿毛坯进行加紧,有效保证了夹紧力的一致性。在辅助夹紧装置的结构设计上,提出了一种液压联动的设计方案,当需要对工件进行夹紧时,旋动驱动螺母使其水平向左运动,使得油腔内的液压油压力增大,执行件之间的控制油腔通过油路相通,实现油腔内部液压油压强相同,故所有相同的液压执行件会同时随之向上运动,实现了对两件榫齿毛坯同时进行辅助夹紧,松开零件的原理与夹紧零件相同,只是操作方向相反,不做赘述。

由于叶片榫齿的规格较多,不同规格的叶片榫齿长度不同,应用传统夹具加工不同规格的榫齿叶片时,需要对机床的砂轮及其冷却系统的高度进行调整,而装置高度调整比较浪费时间,在夹具设计中,通过建立榫齿毛坯长度与定位元件位置之间的函数关系,通过改变定位元件位置,使得不同规格的榫齿毛坯装夹在专用夹具上后,其待加工区域均处在同一高度上,在不对砂轮进行调整的前提下,其待加工区域都可以被加工到,实现了设计的系列化。

3.结论

针对叶片榫齿加工中加工效率难以满足产品要求的现状,研制了一种用于叶片榫齿加工的专用工装,该工装采用系列化设计方法,实现三种叶片榫齿磨削位置一致,减少机床调整时间,同时引进液压夹紧技术,保证叶片夹紧的一致性,为同时保证叶片榫齿的加工质量和加工效率提供一种解决方案。——论文作者:辛明明 徐蛟龙 周吉