过焊孔位置焊接合格率的提升研究

时间:

【摘要】:本文 依据分公司加工厂的实际情况, 通过对 构件过焊孔位置 C O 2 气体保护焊焊接过程中出现的未熔合缺陷进行分析,论述了 执行质量奖罚和过焊孔规范开制 对焊缝质量的影响;结合 分公司现状 ,提出预防 过焊孔位置 出现未熔合缺陷的措施。实践证明,本文的论点可有效提高钢结构常用的热轧及正火钢 过焊孔位置 焊接一次合格率,可供类似工程参考借鉴。

【关键词】:未熔合 过焊孔焊接 过焊孔开制 质量意识

引言

钢结构相比其他建筑材料,具有重量轻、强度高、塑性韧性好,易于工业化生产、施工安装周期短等优点。近年来,我国钢结构产业发展迅速,各种节点类型的钢结构构件广泛应用于大型的场馆、影剧院、工业厂房、高层建筑等工程。焊接是钢结构制作和安装中的重要工序,焊缝质量的优劣直接关系到钢结构的整体质量。对钢结构常用的过焊孔结构CO2气保焊作业中产生的未熔合缺陷进行分析、总结,采取行之有效的预防措施,对提高钢结构过焊孔位置焊缝一次合格率,减少返修浪费,提高钢构件质量具有重要意义。

1.过焊孔位置焊缝未熔合缺陷实例

1.1工程简介

春之眼商业中心一期总承包工程位于中国云南省昆明市东风广场工人文化宫以南,拓东路以北,盘龙江以东,北京路以西。本项目建筑面积60.06万平方米,总重量约11万吨,是一个集商务、购物、居住、观光为一体的大型城市综合体项目。

1.2结构特点

该工程主塔塔楼主体采用巨柱钢框架-核心筒体系。钢结构由筒外巨柱、外框钢柱、楼层钢梁外框斜撑等组成外筒,由劲性钢柱、连梁及钢板剪力墙等组成内筒,楼层采用钢筋桁架组合楼板。

相关知识推荐:产品质量管理论文发表流程

1.3焊接要求

按照工程设计的要求,巨柱底板、钢板墙底板、牛腿与钢柱/钢梁等等位置焊缝均为一级全熔透焊缝,同时也是过焊孔大量存在的部位。检测人员在对加工厂构件作超声波检测过程中,发现过焊孔位置焊缝的合格率很低,气刨后发现多数为未熔合缺陷。

2.未熔合缺陷产生原因分析

2.1分析思路

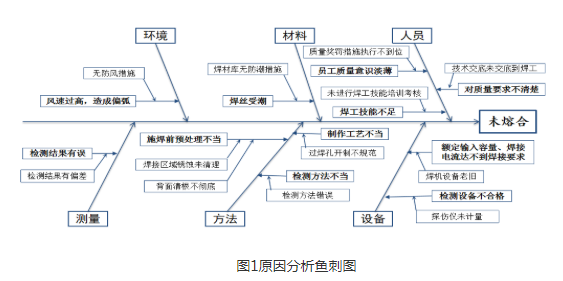

根据构件制作流程,我们从人、机、料、法、环、测六个方面着手,对可能造成焊缝未熔合的诸多因素进行分析,绘制了原因分析鱼刺图(如图1)。最终得出了12条要因分别为:1)技术交底未交底到焊工;2)未进行焊工技能培训考核;3)质量奖罚措施执行不到位;4)探伤仪未计量;5)焊机设备老旧;6)焊材库无防潮措施;7)过焊孔开制不规范;8)焊接区域锈蚀未清理;9)背面清根不彻底;10)检测方法错误;11)无防风措施;12)检测结果有偏差。

2.2人员因素分析

经过现场调查验证,施工技术交底采用分级技术交底,由工程师交至管理人员及班组长,再由班组长交底交至焊工,每级交底均有交底记录;焊接该批构件的焊工均为持证上岗、操作经验丰富,但是缺乏质量意识和责任心,容易受情绪影响;检查相关程序文件和质量资料,并无奖罚措施及奖罚记录。为了验证实施质量奖罚是否对焊接质量有影响,我们在车间随机抽取了5名焊工进行有无奖罚措施焊接质量对比试验,结果实行奖罚的焊缝超声波检测合格率明显高于无奖罚的情况。

2.3设备因素分析

经现场检查,车间使用的NB-500型CO2气体保护焊焊机和MZ-1250型埋弧焊机状态完好,均为近2年内进场设备,各仪表经计量合格,现场还抽检了焊机,按照产品说明书调试各项参数均达标;检测用仪器设备经成都市计量检定测试院检定为合格,且在有效期内;可排除焊接设备因素。

2.4材料因素分析

经现场调查,焊接所用焊材均为正规厂商提供,资质证书齐全,取样送检结论合格;焊材库房设有除湿机、烘干机,相对湿度≤60% ,焊材存放符合要求;可排除材料因素。

2.5方法因素分析

经过现场调查,检测人员符合TSG Z8001-2019《特种设备无损检测人员考核规则》要求,取得国家统一发放的UT Ⅱ级无损检测证书,且工作经验丰富,严格按照工程设计说明规定的检测标准进行检测作业。产品施焊之前按照GB50661-2011《钢结构焊接规范》的要求进行焊接工艺评定,评定结果合格。焊工施焊过程中,焊接参数均能遵照焊接工艺规范操作,但是构件过焊孔位置的R角却开制的不规范,有大有小,形状不规则。为了验证过焊孔R角是否对产生未熔合缺陷有必然联系,我们采取了对比试验:在车间抽取5名从事该项目焊接工作的焊工师傅,每位焊工2块试件,分别编号1-1、1-2……5-1、5-2,统一的1号试件过焊孔R角按照以往随意开制;2号试件过焊孔R角按照过焊孔规范开制。焊接完成24小时后对焊缝进行超声波检测,结果显示过焊孔规范开制的合格率明显更高。

2.6环境因素分析

经现场检查,近期车间生产环境基本无变化,未出现大风、湿度超标等对焊接质量不利的天气状况,可排除环境因素。

2.7测量因素分析

通过现场切割问题构件,对检测结果实时验证的方法,检测人员对缺陷定位误差在3mm以内;故可排除测量因素。

2.8原因确定

经过现场验证/测试、调查分析对12条可能造成未熔合的要因逐一进行确认,最后确定造成加工厂构件过焊孔位置焊缝未熔合的原因为:1)质量奖罚措施执行不到位;2)过焊孔开制不规范。

未熔合缺陷的预防措施

3.1人员因素方面的措施

3.1.1对员工进行质量安全教育

组织全体员工进行质量安全教育,了解产品质量的重要性,提高员工的质量意识,自觉地遵守程序文件,有效地保证产品质量。

3.1.2制定质量奖罚措施

根据生产实际情况,结合公司的规章制度,制定《焊接质量奖罚措施》,措施规定焊工需严格按照工艺执行,对于违反工艺的相关人员实行处罚制度,规定焊缝超声波无损检测评分的详细要求,规定每月进行质量评分统计,按照评分进行奖励或处罚。

3.2方法因素方面的措施

由加工厂技术部组织编制《通用工艺规程——过焊孔》,规程里明确规定了过焊孔开制的目的、方法以及检验标准,经过公司领导审批通过,已经下发相关部门遵照执行。加工厂技术部还组织相关人员对《通用工艺规程——过焊孔》进行专项交底,对依然随意开制过焊孔的员工,征求班组长及本人意见后进行换岗或再培训,确保工人严格按照工艺规程操作。

通过调查分析,规范开制过焊孔虽然使下料周期延长,成本略有增加,但是有效地降低了焊接返修成本和材料成本,最终整体制作成本减少的同时焊接质量及产品外观质量都得到很好的提升,客户满意度也随之提高。

4.结论

综上分析,实施焊接质量奖罚措施、过焊孔开制的规范化对过焊孔位置的焊缝质量有着重大影响,对减少过焊孔焊缝出现未熔合缺陷是有效可行的。

5.结束语

在钢结构制作中,焊接是非常重要的一道工序,焊缝质量的优劣直接关系到钢结构构件的整体质量,作为质量人员,应当分析焊接缺陷产生的原因,制定相应的预防措施,以达到提升焊接质量的目的,为提高产品质量做出贡献。——论文作者:廖云 陈华维 顾明明

>

>