高压电动机转子断条原因分析及处理

时间:

摘要:在电力生产过程中,高压电机广泛运用在汽轮机及锅炉辅机设备中,如球磨机拖动电机等。重载启动电机,在启动过程中,由于启动时间长,启动力矩大,易造成笼条断裂,给安全生产造成影响。

关键词:转子断条;故障处理

异步电动机是一种将电能转变为机械能的交流电动机,又称感应电动机,高压异步电动机是指额定工作电压为3~10KV的交流电动机。

在电力生产过程中,高压电机广泛运用在汽轮机及锅炉辅机设备中,如球磨机拖动电机等。重载启动电机,在启动过程中,由于启动时间长,启动力矩大,易造成笼条断裂,给安全生产造成影响。

1 造成笼条断裂的主要原因

1)启动时转子笼条温度很高,使机械强度下降

因而异步电机启动时的定转子电流都将很大的,造成转子笼条导体的温度升高,根据计算,短时笼条温度可达300℃,机械强度下降,容易断裂。异步电机启动时起动电动很大而起动转矩不大,其主要原因是起动时转子功率因数很低,起动电流中主要是电感性的无功电流,它使供电系统的电压大幅下降,使起动转矩下降为额定转矩的0.9倍,而由于系统电压的下降使得很启动的时间进一步延长,而加剧转子笼条的损坏断裂。

2)为了使启动转矩有所提高,改善电机的启动特性,大多数重载启动电机都采用了深槽式或双笼式结构。内笼选用工业纯铜为原料,材质一般为T1、T2;外笼一般采用黄铜材料,其电阻较大,有助于起动特性的改善,其机械强度较高,增强抗断条能力。起动时主要是外笼电流较大,发热严重,但黄铜材韧性较差,容易在端环部裂焊。

3)笼条和端环焊接方法不对,焊接内应力未彻底消除,端环变形导致开焊或断裂。

4)频敏起动和长期过载运行时产生的电磁力和机械的离心力的作用,导致笼条开焊或断裂。另外,由于漏磁通的作用,使笼条产生电磁力,这个力与电流的平方成正比,把笼条拉向槽底,并以两倍于基波频率脉动,也会使金属疲劳断裂。

5)制造原因,其中有设计原因即起动容量不够;还有工艺原因,包括焊接工艺不良,机加工有误差,造成笼条穿入时就受一个弯曲应力。

2 转子断条后的主要异常现象

电机起动转矩下降

电机满载运行时,三相电流表指针周期性摆动;

转速偏低。

3 转子断条的检查方法

1)外观检查

拆下端盖,抽出转子1/3左右,转子周围垫上绝缘纸,不与定子铁芯接触。通入三相低压电,把锯条放在露出定子铁芯的转子槽口上,观察振动情况,然后转动转子位置,重复逐槽检测,有断笼故障时,锯条片的振动较正常的小。

2)铁粉检查方法

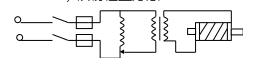

在转子两端通入12~24V的交流电,150~200A的电流(接线如图),并在转子表面撒上铁粉,则吸附少的转子部位可能是断条的部位。

4 铜笼断条故障的修复

铜笼转子90%以上故障是导条与端环开焊或导条在端环焊接处断裂。一般断口裂缝不明显,如不仔细检查,就难以发现,断面一般呈平面,并有光亮,属于疲劳断裂。起动笼条故障多于工作笼条,其原因是由于导条焊接工艺不当,有热应力存在。同时导条在槽内松动,导条与端环孔配合不当等因素。当转子运行时,导条又遭受电磁力和离心力作用,造成了在焊接部位开焊或断裂。

检查方法是:可用手锤敲击,由声音来判别,断裂的导条会发出喑哑声。对于较大容量的转子可采用双台开口变压器来检查。两台开口变压器,一台供励磁,一台供测量。当励磁变压器通入单相交流电后,绕组有励磁电流流通,并以转子铁芯的闭合磁路,形成高变磁场。高变磁场切割笼条而感应电势,产生感应电流,此电流又会在其周围建立高变磁场,切割探测变压器线圈,感应电动势,在毫伏电压表上就有指示。当电压值比正常值小25%时,则表明笼条内有缩孔、夹杂物等缺陷,当电压值比正常值小5%以上时,则有断裂故障。

铜笼条与端环的联接,在现场的修理方法一般是采用氧—乙炔焰钎焊方式。采用这种工艺,要特别注意最大限度地消除或减小焊接后产生的应力,因为这种应力是再次产生断条的主要原因之一。

要掌握现场氧—乙炔银钎焊的工艺,是修理过程的重要一环。其主要工艺如下:

端环预热

在焊接前必须用两支以上焊枪,将端环均匀地加热至800℃左右,使之呈现红色。

焊接

端环与笼条周围用气焊枪加热至熔化状态,将银焊料熔化后填满在二者间隙中,采用对称交叉焊的方式,每边连续焊接最多不得多于3~5个。全部焊接完毕后,再将端环整体均匀加热至350~400℃,并做适当保温,使之慢慢冷却,以使其内部金属结构不发生变化,消除应力。

刷洗

待端环部温度降至150~200℃时,用10%~15%的柠檬酸水溶液刷洗焊接部位,去掉焊接溶剂。

热水冲洗

用50~70℃的热水充分冲洗转子,特别是将焊接处的溶剂冲洗干净。

烘干

待热水将转子冲洗干净后,滴尽余水,将转子置入烘干房中,在115℃±5℃温度下,烘干3~4小时,自然冷却后即可转入机械加工及平衡试验环节。

在焊接过程中,一般采用的焊料是含银45%的银基磷铜钎料,其余为Cu,含有一定量的磷,硬度较高。

对于少量笼条断裂故障时,一般是铣床上铣去断裂笼条与端环焊接处,打出已断笼条,消除槽内杂物,换入同规格和材质的笼条,重新焊接。对于大量笼条断裂的电机,要将端环取下,并将其进行机加工,机械配合精度不够时,仍会产生笼条断裂。

将新的笼条穿入槽内后,要求笼条与端环孔内的配合间隙为0.15mm左右,后按上述工艺进行焊接。

对于高速电动机,为减少端环离心应力,在端环一端一般套有合金钢或玻璃钢护环,所以在重新焊接端环后,由于端环变形,原来的配合被破坏,这时就需要在端环上紫铜焊条堆焊一层,然后加工到原来配合公差,一般采用过渡配合。

另外,断条的一个重要原因为笼条振动,因此,采取措施,减少晃动,就可以预防断条事故的发生。一般现场采用如下方法:

洋铳把转子槽口在沿全长几个局部地方打下去,这样能压住笼条,使之不能振动。

用环氧树脂灌入槽内间隙,固化后,笼条位置也被固定。

5 焊接实例

实例电动机型号及数据。型号为YKK560-10, Pn=500KW, Un=6KV, In=67A,n=596r/min, F级绝缘,转子为梯型笼条,材质为T2紫铜。

故障情况。经解体检查,两侧端环共有18根断裂,槽口有过热现象。

修理方法及过程

此次更换笼条和端环的焊接,仍采用氧—乙炔45%银钎焊方法。四位焊工用双焊对称焊接。由于笼条两端车成2×45°倒角,笼条和端环笼条孔间隙在0.1~0.15mm间,焊接前保证端环平面与轴线垂直。由于两端环合在一起车削内外径端面,保证同心度,焊接时焊料均匀饱满地填在间隙之间。最后进行槽内涨型,并进行校正平衡,表面喷涂绝缘覆盖漆。

相关知识推荐:哪种期刊适合电力工人发表论文

6 总结

鼠笼式感应高压电机由于结构简单,制造容易,价格较低,解决了转子断条问题后,运行的稳定性、可靠性、经济性,进一步得到了保证。据有关统计,由于转子笼条断裂及其所引发定子故障,占电机总故障的55%,解决了断条事故,就能使电动机更好地为电力生产服务,减少经济损失、优化运行条件。——论文作者:荆树友 宋贤刚

>

>