常压塔顶低温部位腐蚀分析与防护

时间:

摘要:塔河炼化加工高硫含氯原油,常压塔顶低温部位存在严重腐蚀。本文介绍了2#常减压延迟焦化装置开工运行以来常压塔顶低温部位出现过的重大腐蚀问题,对腐蚀原因进行了系统分析,并给出了腐蚀防护建议。

关键词:常压塔顶;空冷器;换热器;腐蚀分析;腐蚀与防护建议

1装置概况

2#常压焦化装置设计加工塔河劣质稠油(原油密度接近0.96g/cm3、盐含量400-600mg/L、硫含量>2%),设计加工能力为350万吨/年。2#常压焦化装置于2010年10月开工投产,2018年3~4月进行了第二次停工大检修。

原料性质基本稳定,从2017年分析数据看,原油硫含量为1.9~2.0%,酸值0.16~0.25mgKOH/g,为含硫低酸原油,同时原油中含有较高的有机氯难以通过电脱盐脱除。从全年分析数据看,脱后含盐平均高达10mg/L;脱后总氯高达23mg/kg,其中有机氯达18mg/kg。

2常压塔顶低温部位腐蚀现状

自装置投用以来,常压塔顶空冷器和常顶循换热器均出现腐蚀泄漏问题,常压塔顶部塔盘腐蚀减薄严重,检修时进行了更换。

2.1常压塔顶的腐蚀

2018年停工检修时发现,常压塔顶部上数第1人孔到第3人孔之间0Cr13材质的塔盘腐蚀减薄明显,部分塔盘已经破损(图1),检修时进行了更换。与此相对应的是顶部人孔正下方的塔盘支撑圈腐蚀穿孔(图2),长约5cm;顶回流入口分布管表面有大量腐蚀坑,坑深约2.5mm,检修时进行了更换。

2.2常顶空冷器的腐蚀

常顶空冷器(A131A-H)为UNS 31803(022Cr22Ni5Mo3N)双相钢材质,运行至2017年5月,A、B两台发生腐蚀穿孔泄,随后在大修停工前H又出现泄漏,至2018年3月份停工检修时共有三台发生腐蚀泄漏,进行了整体更换(换为09Cr2ALMORE材质)。并在空冷器入口前加装阀门以控制各空冷器的流量。

2.3常顶油气冷却器的腐蚀

2018年3月检修时常顶油气冷却器(E126AB)管束外部发现明显点蚀甚至穿孔,为壳程走常顶油气造成的酸腐蚀和垢下腐蚀,检修时更新了管束。

2.4常顶循换热器的腐蚀

常顶循换热器E103AB管束为09Cr2ALMORE钢材质,2016年检修时E103A、B管束均有腐蚀,检修时更换了管束。该两台设备运行至2017年10月管束再次发生泄漏,管口腐蚀严重。问题出现的周期大概为1年时间,说明腐蚀速率可达2mm/a。

3腐蚀原因分析

从腐蚀发生的部位和腐蚀形态来看,常顶低温系统的腐蚀为典型的盐酸露点腐蚀和氯化铵盐垢下腐蚀。

盐酸腐蚀是金属与盐酸接触时发生的全面/局部腐蚀。碳钢和低合金钢可表现为均匀减薄,介质局部浓缩或露点腐蚀时表现为局部腐蚀或沉积物垢下腐蚀。氯化铵盐易吸湿潮解,并形成局部酸性环境,存在少量水时可造成严重腐蚀,最大腐蚀速率可达2.5毫米/年。这与常顶循换热器的腐蚀情况相一致。

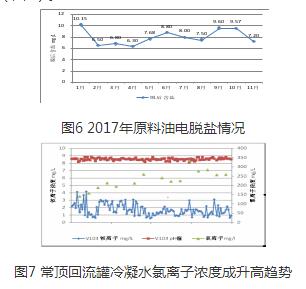

由于原油性质恶劣,脱盐效果不理想,2#装置脱后含盐一直在8PPM左右。装置逐步增加了处理量,使脱后原油盐含量有升高趋势(图6)。正常生产过程中常压塔结盐非常严重,处理量增加后结盐更加严重,水洗更加频繁。常压塔顶冷凝水分析数据也表明氯离子有明显增加趋势(图7)。

4腐蚀与防护建议

常压塔顶及顶循系统结盐、腐蚀最主要的原因是脱后原油盐含量高、有机氯含量高,造成塔顶盐酸腐蚀、氯化铵结垢和垢下腐蚀,通常双相钢材质也难以有效抵挡。

因此主要的应对措施还是调整电脱盐操作,提高脱盐效果,调整“三注”工艺参数。工艺上可以适当提高塔顶回流温度,减少氯化铵沉积。

4.1电脱盐

电脱盐是控制常减压装置塔顶腐蚀的第一道防线,其目的是脱除水、盐(氯化物)、固体及其它进厂原油中的污染物。

电脱盐越彻底地从原油中脱除盐,形成的HCl越少,导致的塔顶系统HCl腐蚀越小。但实际上电脱盐从来不能达到100%的效率。

为电脱盐提供高质量的注水对于维持电脱盐运行十分重要。

(1)电脱盐注水pH值的控制

注水合适的pH值有助于降低电脱盐乳化趋势,对于许多污染物的有效脱除也十分重要。通常,注水酸性越高,胺在水相中的分配越多,越易于脱除。中国石化规定加工高酸原油时注水pH值为6~7;加工其他原油时注水pH值为6~8。

(2)电脱盐注水胺(氨)的影响

电脱盐中过量的胺或氨会提高破乳的难度并导致常压塔中形成腐蚀性氯化胺或氯化铵盐。

一般习惯将注水中的氨氮减到最少,中国石化规定注水中氨氮的浓度一般要求小于20ppm,最大不超过50ppm。这与NACE 34109推荐的最大10~50ppm基本一致。

(3)加强电脱盐工艺条件优化评定

根据原油的密度、粘度、酸值、盐含量、胶质和沥青质各不相同,评定出所需要的最佳操作温度、混合强度、电场强度、停留时间、界位控制、注水量等。

4.2低温部位工艺防腐

针对低温系统的腐蚀与防护,“一脱三注”是最主要的防腐措施:提高电脱盐效果,严格监控塔顶注水、注中和剂、注缓蚀剂等措施,并根据在线探针监测情况、冷凝水铁离子及pH值监测情况及时调整注入量。

(1)塔顶注水[1]

常压塔的塔顶注水有三方面的目的:

1) 通过注水来控制和调节初凝区的位置;

2) 注水可以抑制氨盐结垢,避免垢下腐蚀的产生

3) 注水稀释初凝区的酸液,提高初凝区的pH值。

塔顶注水时需要考虑注水点的结构以及注入水与油料的混合。避免在注水点附近产生局部的露点,造成露点腐蚀。

a)注水位置

国内目前一般采用在塔顶挥发线总管注水的方式,这种方式增加了注水和油气的接触时间,提高了水洗效率,并提高了蒸汽达到水露点的可能性。它还有助于在发生冷壁-冲击冷凝时保护塔顶线。但是,在多列冷却系统中,水不会均匀分散到所有列中,偏流使一些换热器对于残留在气相中的污染物未受保护。

因此,要取得良好的注水效果,建议在塔顶挥发线总管和每台冷凝器前注水。总管注水点应安排在塔顶挥发线立管位置,每台冷凝器前采用分散注水,即在每台冷凝器前注水,保证每台冷凝器均有足够的注水量。喷头位于管中央顺流向喷出,采用耐盐酸材料雾化喷头,使注水和油气快速充分混合,使初凝点的盐酸及时得到稀释,减缓露点腐蚀。

b)最小注水量

最小注水量是将塔顶物流带到水露点并且还能剩余部分游离水所需的量,注水量一般为塔顶馏出量的5~7%。

计算通常采用最坏情况假设,即塔顶流量最大而汽提蒸汽注入量和塔顶压力最小。在计算的注水量的基础上要额外加入10~25 vol%的水,主要是考虑操作波动、计算误差、冷凝器管束远端等。

通常安装可靠的测量以确保在正确的位置注入需要的的量,通常需要流量计。

原油劣质化后注水量应明显增加,此时还需考虑分液罐的油水分离效果,避免停留时间不够油/水乳化带到塔顶,增加了氨盐的沉积。

(2)注中和剂

塔顶注中和剂(氨水或有机胺)的主要作用是中和塔顶的腐蚀性酸液,提高冷凝液的pH值在合理的区间。

塔顶中和剂的选择对初凝区的腐蚀程度起决定性作用。如果注无机氨,由于无机氨露点温度比H2O-HCl的露点温度低,因此在H2O-HCl的初凝区氨水起不到有效的中和作用,导致初凝区局部pH值偏低,设备的局部腐蚀非常严重。

如果发现初凝区出现严重腐蚀,可考虑注有机中和剂解决无机氨的不足之处,因为有机胺中和剂注入塔顶挥发线后,在初凝区能够与HCl一同溶解于水中,迅速中和盐酸,避免初凝区的局部腐蚀。

也有的炼厂无机氨和有机胺混合使用以降低成本,这种情况下要控制好中和剂的控制条件。不建议采用固定比例的中和缓蚀剂,因为可能造成浪费或油水乳化。

(3)注缓蚀剂

缓蚀剂有水溶性和油溶性两种,两者都可起到有效的缓释效果。由于缓蚀剂和中和剂复配使用会有一定的协同效应,因而应选择与中和剂相匹配的缓蚀剂种类才能起到最好的缓蚀效果。如果应用得当,腐蚀速率可降低90%以上。

在大多数情况下,成膜缓蚀剂随载流注入,通过一喷管或其它设备喷成雾状。载流提供液相以促进成膜缓蚀剂分布,同时避免缓蚀剂大量沉积。推荐的载体注入量在20:1至100:1的载体缓蚀剂比范围变化。

对油溶性缓蚀剂,载体最常用回流的石脑油或者稍微重一点的油,这很容易实现并且有足够的压力注入塔顶系统。

对于水溶性缓蚀剂最好的方法是随有足够体量、确保随时有液态水的连续注水一同注入。

国外普遍采用油溶性缓蚀剂,这样可保护塔顶系统,包括塔顶5层塔盘、顶循、顶回流部分设备与管线。

(4)温度控制

塔顶温度通常设置在高于计算出的水露点温度至少14℃。另外,水的露点通常建议高于结盐温度至少14 ℃以确保在结盐之前存在游离水。但如果计算中进行某些简化假设,则有时采用更大的安全余量28℃或更高。

常顶回流和常顶循回流附近部位可能会低于露点或结盐温度。可采取措施有回流温度控制和消除氯化物盐的生成来源。

4.3控制偏流

2018年检修时在常顶空冷器出口增加了控制阀门,可以单独控制每台空冷器的流量。这一措施大大减少了空冷器的偏流问题,该设备运行至今也再未发生泄漏。

4.4原油注碱

根据有关研究,原油中注入少量的碱可大大抑制常压塔顶腐蚀。镇海炼化试验结果表明注碱量控制在2.5g NaOH/t原油可以起到很好的效果,并且侧线油Na含量没有显著增加,基本不会影响二次加工装置的原料质量。该企业注碱后常顶换热器入口腐蚀速率大大降低,常顶冷凝水明显变清,氯离子浓度大幅下降。

推荐阅读:腐蚀科学类论文发表期刊有哪些

5结论

塔河炼化加工含氯劣质原油造成电脱盐困难,常顶及常顶循系统设备盐酸腐蚀和氯化铵垢下腐蚀严重。提高电脱盐操作水平,控制好塔顶“三注”的工艺参数、结构上控制偏流是主要的腐蚀控制措施。加强腐蚀性介质的分析工作,包括原油中硫化物以及生产过程中产生的硫化氢、Fe2+、氯离子含量及含硫污水pH值等的检测工作。条件允许的情况下可以考虑原油注碱来进一步减轻常压塔顶低温系统的设备腐蚀。

>

>