仿生超疏水表面的发展及其应用研究进展

时间:

摘 要: 受自然界荷叶 “出淤泥而不染”的启发, 超疏水现象引起了研究者广泛的关注, 并成功制备了人工超疏水表面。本文对典型的仿生超疏水材料进行梳理, 并针对近期研究成果进行了综述, 对超疏水涂层的诸多制备方法作了优缺点总结和评述, 概述了超疏水涂层在自清洁、防覆冰、耐腐蚀和油水分离领域的应用研究现状, 尤其对超疏水防覆冰的机理及实现方式作了总结分析, 剖析了现阶段超疏水研究过程中面临的挑战, 展望了未来的发展趋势, 希望为超疏水涂层在工程领域的应用研究提供参考。

关 键 词: 仿生材料; 超疏水涂层; 自清洁; 防覆冰; 耐腐蚀; 油水分离; 综述

仿生材料是从生物体获得启示, 通过模仿生物某个方面的特异功能, 实现材料的功能化设计, 并可能最终超越自然[1]。受自然界“荷叶效应”的启发, 超疏水现象引起了研究者的广泛关注。静态接触角大于 150°且滚动角小于 10°的表面被定义其具有超疏水特性[2]。其表面浸润性理论依据由 Young’s 方程[3]发展到 Wenzel 模型[4]最终变为 Cassie-Baxter 模型[5], 目前所报道的超疏水模型都基于 Cassie-Baxter模型的改进。从 Web of Science 以超疏水为主题发表的论文数量显示, 超疏水领域依然是研究热点, 并且文章数量呈现递增趋势, 研究者普遍认为超疏水表面具有自清洁、防覆冰、耐腐蚀和油水分离等方面的潜在应用价值[6-7]。本文依照时间发展顺序对仿生动植物的典型研究论文进行梳理, 对近期的研究成果进行综述, 对多种超疏水涂层的制备方法的优缺点进行评论及总结, 同时对超疏水涂层的应用前景进行概述, 说明现阶段研究存在的问题, 并展望今后超疏水领域的研究发展趋势。

1 仿生超疏水材料的发展

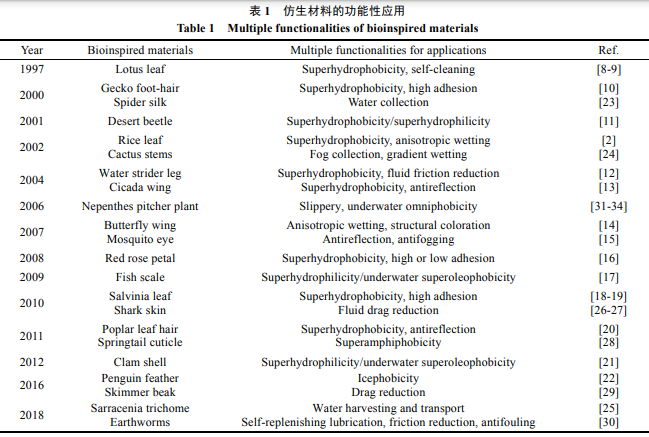

大自然为人类提供了取之不尽的灵感源泉(图 1), 1997年 Barthlott和 Neinhuis[8-9]通过观察分析荷叶表面的微观形貌, 提出该表面憎水性是由毛状体、表皮褶皱和蜡状晶体构成的表面粗糙微结构结合疏水性的表皮蜡状物而引起的, 粗糙/蜡质的荷叶表面不仅具有拒水性, 而且对颗粒污染物具有低粘附性。通过对荷叶、稻叶表面微观结构的进一步研究, 微米/纳米级复合结构被认为是获得人工超疏水表面的关键[2]。为实现多功能化超疏水表面, 研究者又相继报道了多种仿生材料, 其典型性研究如: 实现飞檐走壁的壁虎脚部[10], 呈现疏水–亲水交替界面的沙漠甲虫背部[11], 可以轻盈地在水面上行走的水黾脚 部[12]。随着仿生超疏水表面的发展, 研究者进一步报道了抗反射和光学透明的仿生蝉翅膀[13], 仿生蝴蝶翅膀的定向粘附性[14], 具有干式防雾性能的仿生蚊虫复眼[15], 具有高粘附力超疏水状态的“花瓣效应” [16], 仿生鱼鳞状超疏水表面在水下的自清洁特性和减阻功能[17], 可实现低摩擦流体运输的仿生槐叶萍超疏水表面[18-19], 仿生杨树叶高反射超疏水白色涂层[20], 仿生蛤蜊壳高能无机涂层在水下具有低粘附力的超疏水状态[21], 仿生超疏水企鹅羽毛的抗冻效果[22]等。

随着多种仿生植物、动物的超疏水表面仿生材料的涌现, 具有特殊浸润性及特殊应用前景的仿生材料被相继报道(表 1)。江雷课题组报道的仿生蜘蛛丝[23]、仙人掌脊柱[24]和瓶子草毛状体[25]均可实现水滴的收集及其定向传输过程。仿生鲨鱼皮减阻表面所引发的减阻涂层用于医疗、船舶和工业等领域的应用研究[26-27]。通过仿生跳虫表面的结果证明了胶原蛋白表面可抵抗多种液体的浸润以及可承受较高压力的环境, 指出仿生无脊柱动物表面在抗磨损低摩擦领域具有应用前景[28]。通过对燕鸥鸟嘴部呈现的低气流阻力的研究, 提出一种可能减阻的方法[29]。具有响应性自补充润滑剂现象的仿生蚯蚓润滑涂层对于固体环境中用于减磨、抗磨和自清洁涂层的设计与发展具有推动作用[30]。另外, 通过对仿生猪笼草的研究[31-33]掀起了研究者对滑液注入式多孔界面(SLIPS)[34]的关注与研究, 其光滑各向异性的两亲特征启发了研究者制备滑液面针对疏冰、抗冰的研究。

2 超疏水涂层的制备方法

通过模拟自然界植物、动物表面的浸润性特点, 微纳结构的构建及其低表面能物质的修饰依旧是现阶段制备人工超疏水表面并加以应用的主要方法 (表 2)。

2.1 刻蚀修饰法

刻蚀修饰法是最简单的实现人工超疏水表面的方法, 该方法通过化学湿法刻蚀[35-39]、激光刻蚀[40-44]、机械加工处理[45-46]等方式构建微米/纳米级粗糙结构, 然后采用低表面能物质对刻蚀后的粗糙结构表面进行超疏水修饰。目前的研究结果表明, 刻蚀修饰法制得的超疏水表面机械耐久性较差, 表面的微米/纳米级粗糙结构很容易遭到破坏, 而且采用该方法制备可控厚度的超疏水涂层难度较大, 导致其未来应用将面对较大挑战。

2.2 电化学法

电化学法是在外加恒定电流或恒定电压的情况下, 通过控制一定的工艺参数制备超疏水涂层的方法。早期研究者采用阳极氧化法[47-48]制备超疏水涂层, 金属试样通过阳极氧化过程构建微米/纳米级粗糙结构, 然后采用低表能物质对其进行超疏水修饰, 最终在金属表面制得超疏水膜, 该方法获得的超疏水涂层通常较薄且机械耐久性较差。随着研究的不断深入, 研究者采用电镀、电化学沉积的方式[49-54] 制备多层叠加的超疏水涂层, 该涂层有利于实现超疏水在腐蚀防护领域的工程应用。随着电化学沉积法的进一步发展, 研究者采用电化学纳米共沉积法[55]制备超疏水涂层, 采用电化学等离子处理结合电化学沉积法[56]提升超疏水涂层的机械耐久性, 以及采用水热法结合电化学沉积法[57-58]制备超疏水涂层, 该方法将纳米粒子均匀地沉积于基体表面, 制得的超疏水涂层均匀致密, 机械耐久性得到一定的提升。

2.3 物理、化学沉积法

为增强超疏水表面的机械耐久性及其多种基体适用性, 研究者发现多层结构的超疏水涂层有利于实现持久的超疏水性。当表层超疏水膜遭到磨损甚至破坏时, 暴露的新表面与表层超疏水膜基本相同, 从而提高了超疏水表面的机械耐久性。早期研究者采用物理气相沉积法(PVD)、化学气相沉积法 (CVD)[59-61], 为了实现大规模化、工艺简单、低成本、可操作性强的超疏水涂层, 基于溶胶–凝胶法的浸涂或刷涂的方式[62-65]受到研究者广泛的关注, 为了进一步提高涂层与基体的结合力, 喷涂固化的方式[66-70]得到更为广泛的应用。

2.4 其他方法

除上述制备方法外, 蜡烛烧蚀过程中的纳米级碳黑附着于基体表面, 从而获得超疏水表面[71-73]; 采用机械滚动法通过电火花加工和碳纳米颗粒包覆的方式在金属基体上制得耐久性较好的超疏水表面[74]; 采用超疏水改性 SiO2结合环氧树脂的固化成膜作用, 通过自组装法制得超疏水涂层[75-76], 其中热压方式改进自组装法制得了结合力较好的超疏水涂层[77]; 通过对环氧树脂进行疏水改性, 经成膜固化后制得耐久性较好的超疏水涂层[78-79]。但目前的研究方法中, 机械耐久性相对较好的超疏水涂层普遍存在可加工范围小、工艺复杂和制备成本高等问题。

3 超疏水涂层的潜在应用

随着超疏水仿生材料的发展及其制备方法的多样化, 研究者关注超疏水表面的功能化应用研究, 拟将所制备的超疏水涂层应用于日常生活、工业生产、军事发展等领域。

3.1 自清洁

超疏水自清洁性能是研究较早的应用性能之一, 其超疏水涂层在户外玻璃、太阳能电池板、纺织品和外墙涂料等领域具有较高的应用研究价值(图 2)。由于水滴在超疏水表面的极不浸润性, 当水滴与超疏水表面接触时, 水滴在重力或轻微外力的作用下滚动滑落而离开表面, 因此, 超疏水表面的污染物或某些细菌随着水滴的滚动离开, 从而达到表面自清洁的目的。现阶段研究存在的问题集中在高透明、耐久性的自清洁涂层, 近期也有研究表明[80-83], 增加超疏水纳米粒子的含量有助于提高涂层的持久性超疏水, 但涂层的透明度同时下降。因此, 研究者致力于开发高透明/耐久性一体化的超疏水自清洁薄膜涂层。

3.2 防覆冰

目前的超疏水防覆冰领域主要体现在三个方面: 减少液滴与界面长时间接触(小液滴在过冷条件下的反弹)、降低凝固点及延迟结冰时间(微小冷凝液滴的自跳动现象)和构建疏冰低结冰粘附力表面(滑液面防冰)。当固–液界面出现结冰现象时, 表面结冰过程可用开尔文方程和克拉伯龙方程分析小液滴的分类形核理论和抑制形核能理论[84]来分析该表面的防覆冰能力(图 3)。

超疏水表面普遍存在小液滴弹跳现象[87-89], 其原因为遭到液滴撞击时的小液滴动能不易转变为超疏水表面内能[90-91], 超疏水涂层的表面张力较小 (图 4)。因此, 当低温环境下的超疏水表面出现弹跳现象时, 弹跳的液滴于结冰形核前离开超疏水表面, 从而减缓界面的过冷传输过程, 达到防覆冰的目的。Quéré 课题组[92]研究表明, 液滴以 20~230 cm/s 的速度撞击超疏水表面时, 液滴和界面的接触时间仅与液滴半径和界面张力有关, 与撞击速度无关。

冷凝在微纳结构内部的小液滴受限于粗糙结构而导致其形状改变, 小液滴汇集结合后的液滴自由能过剩, 即表面自由能大于液滴平衡态自由能, 最终液滴在低表能的超疏水表面弹起或滚动离开[93], 宏观表现为小液滴连续的自跳动现象(图 5)。通过控制微纳结构的尺寸变化及其不同的结构粗糙度, 可提高超疏水表面的自跳动防冰效果[94-96]。超疏水涂层的表面能较小且静态接触角较大, 导致液滴与超疏水表面的接触面积较小。根据小液滴的分类形核理论和抑制形核能[84], 控制超疏水表面的粗糙度小于且无限接近于临界晶核的最小半径值[97], 此时, 超疏水表面具有结冰延迟效果[98-99]。

相关知识推荐:如何向杂志社申请加急发表

覆冰与物体表面存在范德华力、氢键作用和静电引力(表 3)。界面接触时范德华力普遍存在且与接触面面积呈现线性关系, 具有亲水基团表面的氢键作用较强, 静电引力是三种作用力中最重要的影响结冰粘附力因素, 材料的介电常数越低, 覆冰的静电引力作用越小[100]。研究表明, 低表面能的超疏水表面可降低覆冰的粘附力[101-107], 但由于超疏水表面形貌和微纳结构的差异, 具体的防结冰及降低覆冰粘附力的机理研究还有待完善。

受仿生猪笼草研究的启发[34], 研究者构建多孔结构水润滑层[108-109]以实现表面疏冰、抗冰的效果 (图 6)。其构建过程中应满足三个要求: 水润滑层液体与外来浸润液体不相容; 水润滑层与基体的吸附力优于外来浸润液体在其滑液面的化学亲和力; 保证水润滑层液体可以持久地贮存在多孔结构中, 且化学稳定性较好。

3.3 耐腐蚀

提高金属的耐蚀防护能力一直是工程应用领域亟待解决的问题, 超疏水涂层由于其超强的憎水性特点, 为解决该问题提供了创新性思路。基于 Cassie-Baxter 模型[5]的空气层理论及其微纳结构的毛细效应, 使得超疏水表面和腐蚀介质之间存在大量的空气层, 这些绝缘的空气层可阻止或抑制离子的迁移, 在金属基体与腐蚀介质之间形成阻隔屏障。研究表明, 超疏水表面可改善腐蚀电位正向移动, 腐蚀电流密度至少提高两个数量级, 金属的抗耐蚀能力得到提高[110]。现阶段超疏水耐蚀涂层主要采用电化学沉积及其水热反应制备多层叠加结构、掺杂缓蚀剂结合氟硅烷修饰的化学转化膜, 以及采用超疏水纳米粒子固化成膜反应等方式(图 7)。长时间暴露于腐蚀介质中引起的憎水性下降是导致超疏水涂层耐蚀性衰减的主要原因, 因此, 具有自修复性能的超疏水耐蚀涂层[111]将成为未来的研究趋势。

3.4 油水分离

油水分离主要采用超疏水/亲油性的分离膜和超亲水/疏油性的分离膜, 超疏水表面在油水分离中的应用主要通过重力或外力的驱动作用, 油穿过分离膜且水被拦截在分离膜表面, 从而达到油水分离的目的。江雷课题组[112-113]最早报道了超疏水油水分离膜, 通过重力驱动作用实现高通量的超疏水油水分离, 拟解决工业含油废水及原油泄露的再收集问题(图 8)。目前超疏水油水分离膜的主要实现形式有金属网[114]、细沙子[115]、滤纸[116]、纤维织物[117]、海绵[118]等, 一般情况下油密度低于水密度, 油漂浮在水表面, 因此需要在外力驱动下完成油水分离。金属网为支撑的超疏水油水分离膜具有较好的油通量, 但网孔之间的间隙过大而导致油水分离率严重下降; 超疏水改性的滤纸和细沙子很难实现大规模化油水分离; 超疏水改性的海绵和纤维织物具有相对较好的油水分离效果, 但分离膜表面耐污性较差, 多次循环使用后出现油水分离率下降, 长期的耐溶剂性有待提高。

4 总结与展望

本文通过对经典仿生动植物研究的梳理, 总结人工超疏水表面的制备方法, 报道超疏水应用研究现状。现阶段超疏水涂层趋向于多功能一体化发展, 除经常报道的应用性能外, 受光、电、磁等外部刺激而引起的智能响应涂层更受研究者关注。目前已有研究报道磁性超疏水涂层在磁场驱动下定向油水分离, 磁性隐身超疏水涂层拟应用于提高战斗机的机动性和突防能力, 同时超疏水阻燃纸的研究改变了人们的传统思维, 诸如此类超疏水研究成果将对未来的人类生活、工业发展和国防科技等领域带来巨大改变。

随着该领域研究不断深入, 存在的挑战、争议和盲区也日趋明显。目前报道的大多数机械耐久性超疏水涂层仍停留在实验室阶段, 超疏水涂层的抗老化性和化学稳定性有待进一步提高, 其制备方法普遍存在工艺复杂、成本高、无法大规模化生产等缺点。

1) 自修复超疏水涂层为提高其耐久性提供了新的方向, 通过受损自发或外界刺激引起的响应作用, 诱导愈合剂修复受损的超疏水表面并恢复表面原有浸润特性。采用柔性、软质、弹性等材料作为功能性疏水添加剂, 减缓超疏水表面的摩擦、磨损, 增强涂层的机械耐久性。

2) 超疏水防覆冰涂层的动力学研究仍需完善。微纳结构、低表面能、小液滴结冰形核理论、结冰界面的能量转化和表面覆冰粘附力的关系需进一步分析, 并给出动力学转化过程。——论文作者:佟 威, 熊党生

参考文献:

[1] 江雷, 冯琳. 仿生智能纳米界面材料. 北京: 化学工业出版社, 2007: 1–48.

[2] LIN F, LI S, LI Y, et al. Super-hydrophobic surfaces: from natural to artificial. Adv. Mater., 2002, 14(24): 1857–1860.

[3] YOUNG T. An essay on the cohesion of fliuds. Philos. Trans. R. S. London, 1805, 95: 65–87.

[4] WENZEL R N. Resistance of solid surfaces to wetting by water. Ind. Eng. Chem, 1936, 28(8): 988–994.

[5] CASSIE A, BAXTER S. Wettability of porous surfaces. Trans. Faraday Soc., 1944, 40: 546–551.

[6] SI Y, DONG Z, JIANG L. Bioinspired designs of superhydrophobic and superhydrophilic materials. ACS Cent. Sci., 2018, 4(9): 1102–1112.

[7] SUN Y, GUO Z. Recent advances of bioinspired functional materials with special wettability: from nature and beyond nature. Nanoscale Horiz., 2019, 4: 52–76.

[8] BARTHLOTT W, NEINHUIS C. Purity of the sacred lotus, or escape from contamination in biological surfaces. Planta, 1997, 202(1): 1–8.

[9] NEINHUIS C, BARTHLOTT W. Characterization and distri-bution of water-repellent, self-cleaning plant surfaces. Ann. Bot., 1997, 79(6): 667–677.

[10] AUTUMN K, LIANG Y A, HSIEH S T, et al. Adhesive force of a single gecko foot-hair. Nature, 2000, 405(6787): 681–685.

[11] PARKER A R, LAWRENCE C R. Water capture by a desert beetle. Nature, 2001, 414(6859): 33–34.

[12] GAO X, JIANG L. Biophysics: water-repellent legs of water striders. Nature, 2004, 432(7013): 36.

[13] LEE W, JIN M K, YOO W C, et al. Nanostructuring of a polymeric substrate with well-defined nanometer-scale topography and tailored surface wettability. Langmuir, 2004, 20(18): 7665–7669.

[14] ZHENG Y, GAO X, JIANG L. Directional adhesion of superhydrophobic butterfly wings. Soft Matter, 2007, 3(2): 178–182.

[15] GAO X, YAN X, YAO X, et al. The dry-style antifogging properties of mosquito compound eyes and artificial analogues prepared by soft lithography. Adv. Mater., 2007, 19(17): 2213–2217.

[16] FENG L, ZHANG Y, XI J, et al. Petal effect: a superhydrophobic state with high adhesive force. Langmuir, 2008, 24(8): 4114–4119.

[17] LIU M, WANG S, WEI Z, et al. Bioinspired design of a superoleophobic and low adhesive water/solid interface. Adv. Mater., 2009, 21(6): 665–669.

>

>