碳酸二甲酯生产企业节能减排问题及对策

时间:

摘要:作为亚洲碳酸二甲酯的最大生产厂商,山东石大胜华化工集团结合国内外同行成功的节能减排实践经验及胜华化工自身的现实情况,提出以下建议:树立基于低碳经济目标的节能减排理念,积极储备节能减排技术与管理人才,利用提升管理和科技创新实现包括生产全过程与经营全环节在内的全面节能减排。

关键词:节能减排;问题;对策

自2009年底哥本哈根会议以来,围绕节能减排的低碳经济在全球范围内开始大力推行。我国政府在随后的“十二五”规划中明确提出了“能源强度降低16%、碳强度减低17%”的节能减排目标。《石油和化学工业“十二五”发展指南》也相应地提出:到2015年,万元工业增加值能源消耗和二氧化碳排放量均比“十一五”末下降15%,化学需氧量、氨氮排放总量减少12%,氮氧化物排放总量减少10%,二氧化硫排放总量减少7%,化工固体废物综合利用率、处置率达到90%_】J。这一系列指标无疑给以高能耗、高污染、高排放为特征的传统石化企业带来了严峻挑战。笔者结合山东石大胜华集团节能减排的经验和存在的问题,提出碳酯二甲酯生产企业节能减排的建议。

1节能减排实践及其存在的问题

山东石大胜华化工集团股份有限公司(以下简称胜华化工)是以生物化工及基本有机化工产品的生产、销售为主的国家火炬计划重点高新技术企业。公司十分重视节能减排工作,在能源管理制度建设方面,制定了从能源采购、计量、统计、生产过程管理和定额考核等制度;在技术改革方面,公司根据自身工艺特点实施了多项节能技改项目并取得良好效果;在进行化工产品生产装置建设的同时,公司还花巨资建起了循环水装置、尾气回收装置及污水处理装置,以便更好地实现资源的循环利用和节能减排。

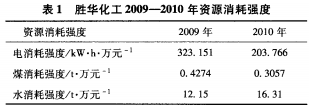

2009年、2010年胜华化工实现销售收入分别为21亿元、32亿元,这2年主要资源的消耗强度见表1。从表1可以看出,与2009年相比,2010年胜华化工电力及煤炭的资源消耗强度都有所下降,但水资源消耗强度增加。

从主要污染物排放量来看,近几年来,石大胜华的COD排放达到平均4.1t/a,氨氮排放为6.1t/a,二氧化硫排放为155.9t/a,氮氧化物排放为118.8t/a,烟尘排放为47.4t/a,是东营市25家重点废水工业污染源之一。虽然各项指标在环境评价中基本上都达标,在低碳经济目标下,胜华化工仍然存在很多亟需改进的地方:

(1)从管理制度建设来看,公司节能减排的管理体系还不够完善,节能减排的关注点主要放在工艺流程环节,没有从公司的高度推进日常经营管理环节以及生产辅助设备(如锅炉、换热器、电动机、压缩机、风机等)的节能减排,管理比较粗放,并且减排工作的责任落实不够到位。

(2)公司缺少一支既熟悉能源环保政策和相关知识,又熟悉各种产品工艺流程节能改进措施及效果评估的复合型人才队伍,同时也缺乏一支由应急队伍、应急专家库、应急处置技术、应急物资贮备库(信息库)、应急装备库、应急预案、应急演习、污染事故后评估、警示教育等要素构成的环境安全防控体系。

(3)从技术改革和科技创新方面来看,公司的节能减排技改措施大都只停留在对现有工艺的优化和局部调整层面,同时,生产装置的总体规模仍然较小,缺乏具有创新性的节能环保新技术,在节能减排工作方面难以有突破性进展。

2国内外同行业节能减排成功经验

当前,国内同行在节能减排方面积累了一些成功经验,值得胜华石化借鉴。其中较为典型的当属安庆石化。与石大胜华相比,安庆石化所制定的节能减排计划在执行过程中责任更加明确。为使节能减排与生产管理实现无缝对接,公司将节能办公室设在负责生产运行管理的生产部。节能办公室每年初为各装置量身定制节能减排目标,并将完成情况同月度经济责任制、达标专项奖、装置成本考核进行捆绑。各作业部则将装置能耗指标与班组成本核算·17·工作直接挂钩,形成了贯穿于生产全过程的考核和管理体系。同时,围绕节能减排工作,安庆石化成立了降低炼油能耗等多个攻关小组,来解决节能减排的难点问题。除此以外,安庆石化在装置的联合操作尤其是热联合方面更加突出。对装置运行状况进行分析诊断,优化装置运行参数,做好装置间负荷协调和热联合工作,最大限度地提高装置间的热联合水平,是安庆石化在节能:[作中的一大突破。不但如此,2006年以来,安庆石化先后投资近2000万元,引进吸收先进节能技术,对炼油Ⅱ套循环水旁滤池、化肥I套循环水旁滤池、炼油生产水系统管线、炼油生活水系统管线、炼油焦化无压回水管线进行更新改造,在节能减排方面取得了良好效果J。

从国外同行来看,发达国家更加注重新技术在节能减排中的应用,如改进燃料系统,提高加热炉效率,改进工艺,优化工艺流程,提高设备性能,加强能量管理,改进操作,进行热电(汽电)联产等J。Shell公司推出了碳及能源效率计划来优化和管理炼厂的能量系统,其下属的新加坡Bukom炼厂实施能量效率计划后,节能6.5%;其在美国的DeerPark炼厂实施能量效率计划后,节能5.0%,减少二氧化碳排放8.0×10t;Shell公司在美国的一家石化厂实施能量效率计划后节能3.5%。除此以外,采用热电(或汽电)联产技术和气化联合循环一体化发电技术可以实现汽电联产,利用废热节能降耗,大幅提高能源利用效率。比利时的ExxonMobil公司是全球热电联产技术开发与应用最先进的企业,该公司2009年投产的安特巳普炼油厂投产热电联产装置后,二氧化碳排放量每年减少20×10t,相当于大约9×10辆汽车的二氧化碳排放量。

3节能减排对策及建议

结合国内外同行节能减排的成功经验以及胜华化工的实际情况,提出以下建议,供同行企业借鉴。

3.1树立基于低碳经济目标的节能减排理念。完善节能减排管理体系,为节能减排工作提供组织文化环境

目前石大胜华虽然制定了节能管理办法和节能目标责任评价及考核办法,由于在公司层面只局限于生产环节节能降耗目标的实现,没有一套健全的管理体系,导致节能减排工作的实施存在短视化、片面化等问题。因此,有必要在低碳经济环境下,基于“十二五”规划提出的低碳减排目标,建立健全节能减排管理体系及目标考核制度,为节能减排工作提供组织保障j。建议公司成立节能减排领导小组、节水领导小组和低碳环保委员会,并将这些管理小组的职责与生产经营的实施与考核挂钩,形成了贯穿于生产全过程和经营全环节的考核管理体系,在每年初制定节水和低碳环保目标,然后逐级贯彻执行。

除此之外,公司还应尽量扩大能耗考核范围,加大能耗考核在考核体系中的权重J,广泛开展多种形式的节能竞赛活动,加大宣传力度,强化全面节能减排理念,营造节能减排实践的文化环境。

3.2加强复合型人才培养。建设一支节能减排的专业队伍

目前,胜华石化公司内部熟悉节能减排和发展循环经济的人才严重缺乏。以企业内部原有的环保专业人员组成的节能减排队伍远远不能满足企业关于节能减排、发展循环经济的目标和定位。不仅如此,现有的节能减排工作多停留在统计和简单分析的层面上,缺乏深层次的建议和措施。缺少既有理论知识、专业技能,又具有宏观倡议思维的复合型人才,已成为制约公司节能减排和发展循环经济的主要瓶颈之一。

培养节能减排专业人才的首要任务是要从胜华石化的实际需求出发,切实开展能源管理师、能源统计、重点耗能岗位及环境监测与治理等管理人员的培训工作,建设一支了解能源环保政策,掌握管理知识,熟悉生产工艺,精通节能和环保技术的企业节能减排人才队伍,促使胜华石化节能减排工作的进一步深化。

3.3加大技术改进和科技创新,为节能减排工作提供技术支持

(1)通过技术改进,实现装置大型化和炼化一体化,从而优化炼油结构,达到规模经济。

炼油结构的优化包括产品调和比例的优化以及落后工艺技术的改进等。研究发现,在炼油厂相同规模的情况下,采用2套装置比单套装置的投资约增加24%,能耗约增加19%;采用3套装置比单套装置的投资约增加55%,能耗约增加29%[9J。中国石油下属大连石化分公司的350万t/a重油催化装置的能耗是50kg(标油)/t。该公司的另外2套催化裂化装置,尽管所加工原料、工艺和能量回收措施与之相同,但是由于加工量偏低,装置的能耗比前者高约40%。由此可见,通过装置大型化实现包括胜华石化在内的众多石化企业的节能是非常必要的。事实上,装置大型化不仅仅指装置规模的大型化,还包括根据工艺特点将多套装置进行集成设计,以促进能量的逐级利用、热联合及低温余热的利用。以催化蒸馏为例,通过将减压蒸馏、加氢脱硫、渣油热转化等多套装置组合设计,不仅大幅度减少设备数量,节省投资约30%,而且还能显著降低运行成本,燃油消耗节省约15%¨…。

炼化一体化则是指将胜华石化的炼油厂和化工厂联合在一起,这样做可以实现原料的互供,提高原料的综合利用水平,而且通过资源的优化配置还易形成大规模、集约化、短流程、高灵活的结构组合优势,因此炼化一体化不仅可以帮助实现公司的节能减排目标,而且能大幅度提升公司的经济效益¨。不但如此,炼化一体化还可以优化原料配制。例如炼油厂的石脑油和加氢裂化尾油可直供化工厂的蒸汽裂解装置,裂解汽油可直接用作商品汽油的调和组分;裂解汽油和催化重整汽油可同时作为芳烃抽提的原料以生产苯、甲苯、二甲苯等基本化工原料;催化裂化干气与苯烷基化生产乙苯,进而脱氢生产苯乙烯;焦化气体、催化裂化气体和加氢裂化气体等炼厂气经过简单处理后可作为蒸汽裂解的原料;蒸汽裂解装置副产的氢气可作为炼油厂加氢装置的廉价氢源等。炼化一体化还可以简化水、电、汽、风、氮、氢等公用工程,节省装置投资和运行费用,减少库存和储运费用以及中间产品的营销费用,并且能够根据市场需求灵活调整产品结构。.

(2)研发新型节能环保型催化剂与助剂,依靠科技创新促进企业节能减排。

具有创新性的节能减排新技术包括:新的分离技术,如超I临界分离、膜法分离、变压吸附分离、磁性分离、微波分离、络合分离、抽提蒸馏以及膜法蒸馏技术等;新的反应技术,如反应蒸馏、超临界反应技术等;新型换热器与分离器;新的热能回收、热电联产技术等。从现实条件出发,建议胜华石化首先采用新型节能环保型催化剂与助剂,将热反应改为催化反应等新技术提升节能减排水平。

胜华石化的生产过程涉及大量催化反应,需要使用大量的催化剂。催化剂对胜华石化的日常生产乃至节能减排都起着至关重要的作用。因此,提高催化剂效率对企业的节能减排起着非常重要的作用。轻质油收率体现了石油资源的有效利用水平,与能耗直接相关,因此提高轻质油收率也就意味着能耗的降低。目前胜华石化的轻质油收率为74%,而国外先进炼化企业轻质油收率在80%以上。由于胜华石化的加工量相对较大,轻质油收率即使提高一个百分点,对整个企业节能降耗都有着非常重大的意义。因此,建议企业在炼油过程中采用一些效率更高的新型催化剂和助剂,提高轻质油的收率,同时能够降低能耗,减少污染排放。

其次,炼化过程中的热反应普遍要求在较高的温度下进行,这样就增加了能源的消耗,增加了生产成本。利用催化反应来替代热反应,通过改变反应机理与途径,可以使反应在更低的温度下进行,进而实现节能降耗。在炼化工艺技术发展的历史进程中,在热反应过程中引入催化剂而开发的催化反应很多都取得了成功,并促使炼化工艺取得了革命性的进步。比如由热裂化演变为催化裂化,由热重整演变为催化重整,以及由热叠合演变为催化叠合等,催化剂都发挥了决定性的作用¨。催化剂的引入不仅降低反应温度和能耗,而且还具有拓宽原料范围,改善产品分布等作用。此外,催化剂的引入可拓宽原料的范围。催化裂解的原料既可以是石脑油、轻柴油等传统蒸汽裂解的原料,也可以是廉价的瓦斯油或重油。这就使原料的来源更加广泛,对于轻烃资源相对匮乏的胜华石化而言具有重要意义。

3.4大力发展循环经济和清洁生产

炼化行业是资源消费高、污染性强的产业,因此将其废弃物回收再利用,高效发展循环经济模式和清洁生产,是胜华石化的必由之路。胜华石化公司有很多方面都可以实现废物利用,发展循环经济。例如,生产中产生的火炬气和烟道气可以用来发电或作燃料,这样就可以节省燃煤的用量;加大污水处理设备的投入,将生产过程中产生的污水净化后循环使用,这样就可以大量节省新鲜水的用量;反应中产生的氢可以作为加氢精制的原料;改造炼厂的照明系统,利用炼厂废气进行发电。可见大力发展循环经济不仅可以达到节能减排的目的,而且可以给企业节省大量成本,增加企业的经济效益。在节能减排大环境下,环保法律法规日益完善和严格,人们的环保意识也日益增强。胜华石化不仅要为消费者提供清洁的产品,而且自身的生产过程也要实现清·19·洁化。尽可能避免使用有毒、有害、有碍人体健康的酸碱等辅助原材料和催化材料,尽可能回收“三废”中的有用资源,尽可能减少污染排放。

相关知识推荐:石油化工类学术期刊有哪些

5结语

随着低碳经济在国内外的广泛发展,传统石化行业将面临更加严峻的挑战,胜华石化既拥有传统化工产品的生产线,又拥:有新型低碳环保产品的先进工艺流程,因此在未来的发展中面临的挑战和机遇并存。但无论如何,管j里、人才及技术水平的提升都将是帮助公司实现节能减排目标的必要途径。

>

>