新型果园除草机器人结构设计与切割仿真分析

时间:

摘要:针对我国现状设计了一种适用于果园矮砧密植栽培模式的除草机器人,采用Pro/E建立了机器人各零部件的三维实体模型并完成了整机结构的约束装配,通过ADAMS软件对模型运动进行仿真验证了割刀运动规律理论分析的正确性。利用非线性显式动力学有限元软件LS-DYNA建立了割刀实体、土壤材料及切削有限元模型,并进行了割刀切削土壤过程的动力学仿真,得到了切削过程割刀等效应力、能量消耗、切削阻力的变化规律和特性,由仿真结果对比分析得出了平面圆弧型割刀为设计时优先考虑的结论。

关键词:果园除草机器人;割刀;土壤切削;仿真模拟;LS_DYNA

0引言

果园种植业已经成为各地经济发展的支柱产业及促进农村发展和提高农民收入的重要途径[1]。果园杂草过多、过大会造成果树营养物质与水分的流失,影响了果树生长和果品质量,因此果园的割草作业成为新型果园管理中的重要作业环节之一[2]。随着果园矮砧密植栽培模式的发展,人工和大型机械果园除草方式局限性凸显,设计一种能适应果园栽培模式的自动化果园除草的机器人,对促进果园种植业发展有着重要意义。

切割部件作为除草机器人的关键零部件,对除草效率和机器人的整体能耗有显著影响。国内外学者对切割部件进行了很多研究,如文献[3]研究了刀盘的模态,利用ANSYS得到了刀盘的前6阶固有频率和振型,验证了机器工作时不会发生共振现象。文献[2]研究了直线型割刀刃角和厚度对使用性能的影响,并讨论了刀具表面处理与磨损寿命的关系。文献[4]讨论了切割器参数与重割率的关系,提出了一种虚拟样机的设计方法,并通过虚拟正交试验选择了最优参数方案。上述文献中对切割部件的研究只针对其自身参数展开,做了一些简单仿真,未提及建立切割部件的动力学模型。本文在机器人结构设计的基础上,运用LS_DYNA对切割部件切削土壤的作业过程进行显式动力学仿真分析,探讨不同结构参数的刀具在作业过程应力分布、所受阻力及能量消耗,以选择最优的刀具结构,为刀具的优化设计提供理论指导。

1整机结构方案设计

1.1整机结构

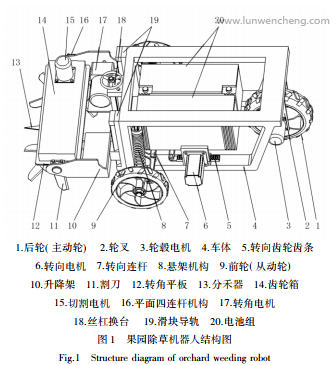

果园除草机器人由机架、转向机构、升降机构、悬架机构、除草机构及动力电池组等组成,如图1所示。

除草机器人行走和割草动力均由电池组提供,作业前可利用丝杠滑台调节割茬高度。机器人在电机驱动下开始行走并进行割草翻地作业,行走过程中轮胎经过凸起或坑洼地时悬架弹簧通过伸缩变形保证割刀的平稳运行,每一行除草结束后在转向电机的作用下实现转向,开展下一回合作业。

1.2主要技术参数

除草机器人主要技术参数为:外形尺寸1010mm×600mm×345mm,割幅600mm,刀盘数2个,刀片数8片,作业速度3~5km/h,割茬高度调节范围0~80mm,翻地深度0~15mm。

1.3刀盘结构与运动规律

除草机器人刀盘采用碟装结构,切割刃线部分为直线刀片,刀片与刀盘用螺栓连接,便于拆装更换[见图2(a)],直线刀片与刀盘底部平面成一定夹角α[见图2(b)]。割刀工作时沿轴线调整一个倾角α,使前部刀片与地面平行进行割草作业,后部刀片与地面成2α夹角,后部刀片可进入地下割除草根和翻地作业,如图2(c)所示。

2仿真模型建立

2.1割刀有限元模型

在Pro/E软件中建立割刀三维实体模型,与土壤块三维模型装配后转化为兼容格式后导入Hypermesh软件对模型质量检查及网格划分。割刀单元类型选Shell壳单元,采用单点积分,材料使用65Mn钢,材料密度7.83×10-3g/mm3,弹性模量2.1×105MPa,泊松比0.3。考虑到割刀先割后耕的作业特点,对刀片连接方式进行简化为一个整体,并设计出不同刃线形状的刀片(见图4)分别进行切削仿真分析。

2.2土壤材料模型

土壤由固相、液相和气相等三相物质4种成分有机地组成,很多应用实例中,土壤被理想化为连续介质[6]。本文土壤模型采用LS_DYNA后处理软件LS_PrePost中提供的MAT_147(*MAT_FHWA_SOIL)材料模型。它是一种针对实体单元且考虑损伤特性的各向同性线弹性材料模型,主要是在Abbo和Sloan的工作基础上对Mohr-Coulomb准则进行了一些修正[7-9],扩展了空隙水效应、应变率效应、塑性软硬化等的影响和单元失效删除。相对于LS_DYNA提供的其他土壤模型,此模型仿真结果更加接近于实际土壤特性条件。

土壤模型设计为立方体形状,三维尺寸为200mm×200mm×140mm。采用Solid实体单元和Lagrange算法,考虑仿真计算的效率和精度,对土壤参与切削的部分网格进行细化,建立完成的切削有限元模型(圆弧型刀为例)如图5所示。

2.3边界条件添加

对两个部件定义单元类型及赋予材料参数后,为达到预期的仿真效果,还需要添加如下关键边界条件:

1)割刀盘添加y、z方向的位移约束和x、z方向转动约束,使用载荷曲线来定义刀盘的前进和旋转速度;

2)仿真过程中割刀要穿过并切开土壤,故定义割刀与土壤为面面接触的侵蚀类型(*ERODING_SUR-FACE_TO_SURFACE),定义割刀为目标表面,土壤为接触表面;

3)由于土壤是无限大的三维实体,为了真实反映其受力效果,在土壤模型的底面及四周面添加无反射边界条件(*NON_REFLECTING),并约束土壤模型底部面的全部自由度。

推荐阅读:如何发表一篇农业的论文

成功的发表一篇农业论文也不是一件容易的事情,大家需要提前准备,而且也要多咨询专业老师的建议,从选择期刊到论文见刊,专业老师都可以给您提供流程化服务,因此农业论文怎样发表交给他们就是非常简单的,无需作者过度担忧,论文也可以是自己完成了后由老师润色修改,并投稿,如果论文没有完成,我们的老师也会帮助您组题,这样对于自己成功发表论文也是很关键的。

3仿真试验与分析

3.1切削过程分析

仿真时间设置50ms,为一个刀片切削土壤过程的周期。割刀初始与土壤非常接近但未接触[见图6(a)],仿真开始后刀片与土壤瞬间接触,土壤在剪切与挤压的作用下被破坏[见图6(b)];随着刀盘的继续运动,土壤被破坏的面积逐渐扩大[见图6(c)];最后刀片离开土壤,下一个刀片开始切削土壤的过程[见图6(d)],由切削过程可以看出土壤模型单元逐渐开始失效删除,土壤表面破碎并向上隆起[见图6(e)],与实际锄草过程一致。

由图6可知:随着土壤的破坏,刀片在进入土壤过程中最大等效应力逐渐减小,在刀片全部进入土壤后割刀的等效应力在一个稳定值处上下波动。仿真运行时间0.5ms时,割刀与土壤初始接触,此时最大等效应力为3.55MPa;运行时间12.5ms时,刀片大部分进入土壤,此时等效应力最大值为2.39MPa;运行时间25ms时,刀片全部进入土壤,此时最大等效应力为1.66MPa;运行时间41ms时,刀片切出土壤,下一个刀片开始进入,此时最大等效应力为3.28MPa。由仿真过程可以看出:割刀所受等效应力未出现较大波动,整个切削过程比较平稳,且割刀所受最大等效应力主要集中在刀片与刀盘连接处以及刀盘与刀轴连接处,符合实际情况。

3.2能耗与阻力分析

切削过程中,割刀的总能耗包括维持割刀前进和旋转运动的动能及割刀切削土壤产生的内能。当机器以稳定的速度作业时,割刀的动能基本保持不变,其功率消耗主要随着土壤的破坏变形而变化。不同刃线形状的割刀总功耗变化规律如图7所示。

在切削初始,割刀的总功耗有一个急剧上升阶段,直线型割刀上升最快,圆弧和椭圆弧型割刀功耗上升随后变缓,圆弧型割刀功耗上升相对更加缓慢;但随着切削的进行,能耗达到一定值后变化逐渐趋于平稳。这是由于土壤颗粒被初始破坏后相互之间的凝结力变小,割刀能量消耗变化减小,稳定切削后功耗在7.1kW左右轻微波动。切削过程中,刀具受到土壤的作用力为切削阻力,3种割刀切削阻力变化规律类如图8所示。

切削开始后,刀片接触土壤的面积不断增大,此时刀片克服土壤的弹性变形,切削阻力由零逐渐增到最大值;发生初始失效后,土壤出现软化效应,割刀受到的切削阻力逐步减小;形成稳定切削后,切削阻力在一个稳定值附近波动,此时直线型割刀切削阻力平均值为10.6N、椭圆弧型割刀平均阻力9.8N、圆弧型割刀平均阻力为8.7N。分析可知:在稳定切削时,3种割刀功耗基本相同,切削阻力相差较小,但在初始切削阶段,圆弧型割刀功耗变化更加平稳,切削阻力最大值和稳定后的平均值相对较小。

3.3平面圆弧刀与立体圆弧曲面刀对比分析

平面刀切削仿真分析结果与实际切削过程基本一致,说明了切削模拟仿真的可行性。为了设计和选择出性能更加优良的割刀,采用切削模拟仿真的方法对比分析平面圆弧割刀和立体圆弧曲面割刀的性能。为使结果准确有效,采用控制变量的原理,即立体刀的材料、结构、运动参数和作业的土壤参数均与平面圆弧刀一致。立体圆弧曲面割刀结构如图9所示。

对立体式曲面割刀进行模拟仿真,得到其功耗和切削阻力变化规律如图10所示。

由图10可知:立体式圆弧曲面割刀切割稳定后平均总功耗为9.8kW左右,平均切削阻力为18.1N左右;平面圆弧割刀切割稳定后平均总功耗为9.8kW,平均切削阻力为8.7kW,均小于立体圆弧曲面割刀。由此可知,平面型割刀工作时所受切削阻力小,功率消耗低。因此,割刀设计时在满足强度和切削要求的前提下,首选首选平面型割刀,平面型割刀中优选圆弧型割刀片。

4结论

1)介绍了一种轮式果园除草机器人的结构,用Pro/E软件建立了机器人各零部件三维模型,分析了机器作业时割刀的速度组成,并用ADAMS软件对装配体进行了运动仿真,验证了理论的正确性。

2)采用显式动力学分析软件LS_DYNA建立了土壤材料模型和不同割刀结构的切削有限元数值仿真模型,模拟了土壤切削过程,直观展示了割刀作用下土壤的变形破坏过程。

3)对切削仿真结果分析研究表明:割刀切削功耗和切削阻力在切削初始会随着时间的增加而增大;当形成稳定切削时,两个指标都会在一个稳定值附近波动。通过对比分析,得出平面圆弧型割刀为设计时优先考虑的结论,从而为除草刀具的设计选型提供了理论依据。

>

>