鲜葡萄脱粒机的设计与试验研究

时间:

摘要:依据鲜葡萄在制干作业中对脱粒环节的需求,研制了一种鲜葡萄脱粒机。作业时,机组能够完成葡萄脱粒、脱下葡萄粒的运输与收集、剩余茎秆的收集等工作。脱粒装置选取脱粒带出口并行间距、脱粒带速度、悬挂带速度3个因素为考察因素,针对未脱净率及破损率进行试验,采用正交试验法确定试验参数较优组合。样机试验表明:影响未脱净率的主次因素依次为脱粒带出口并行间距、脱粒带速度、悬挂带速度;在脱粒带出口并行间距为35mm、脱粒带速度为160m/min、悬挂带速度为8.5m/min时,无核白葡萄的脱净率达到96%以上,破碎率小于0.2%。该机具设计合理,对葡萄的损伤小、脱净率及工作效率高,试验结果满足设计要求,具有一定的推广价值。

关键词:鲜葡萄;脱粒机;设计;试验

0引言

葡萄是一种在全世界广泛种植的水果,而新疆是我国最大的葡萄产区,其昼夜气温温差大,有利于提高葡萄的品质和产量[1-2]。葡萄在新疆的天山以南和天山以北均有种植,分布面积十分广泛。据数据统计,2016年新疆的葡萄种植面积已达14.9万hm2,年产量达267.6万t[3]。葡萄成熟后味道甘甜鲜美,但其保鲜期较短,不耐储运,尤其易出现脱粒现象,如不能及时地进行处理加工,很容易发生腐烂变质等,造成大量的损失,不仅影响果农的经济效益,也难以延长葡萄的供应期[4]。葡萄的消费主要有酿酒、鲜食、制饮品和制干,而新疆是全国主要的葡萄制干基地之一,制干已成为新疆葡萄生产的重点,其年产量在10万t以上,占国内葡萄干总产量的90%以上[5-6]。

传统的制干模式有晾房阴干和太阳直接晒干两种方式,直接晒干对场地要求简单、制干时间快,但对于葡萄的品种有一定限制,且晒干过程中由于风沙较大,卫生情况较差,对制干品质有一定影响。采用晾房阴干的方式,即先用促干剂处理后,再将其挂在四壁通风的晾房内阴干[7],葡萄干虽口感好、颜色碧绿,但晾干时间较长、效率低且操作复杂[8]。

葡萄制干对其品种有一定要求,新疆葡萄制干品种主要以无核白和无核白鸡心两个品种为主。无核白其味道淡香,口感适中,是制绿葡萄干的优良品种[6]。

随着新技术的应用与发展,葡萄制干技术和制干设备逐渐多样化和工业化。制干技术主要有晒干、晾干、鼓风干燥、真空冷冻干燥及微波干燥等[9];制干设备主要有全自动太阳能热泵组合干燥设备、太阳能集热厢式干燥房、混联式太阳能果蔬干燥设备及气体射流冲击干燥试验设备等[10]。在制干作业处理加工的过程中,需要对鲜葡萄进行脱粒。目前国内李超[11]等人采用柔性梳脱式机构对酿酒葡萄进行了脱粒,而鲜食和制干葡萄脱粒作业主要还是依靠人工,劳动强度大,用工成本高,效率低下,延误葡萄品质的最佳时期。国外对鲜葡萄脱粒虽有一定研究,但可投入使用的产品少,且大多适用于对破损要求不是很严格的酿酒葡萄脱粒上。日本对于葡萄脱粒工艺环节是采用液氮进行速冻,需保证葡萄粒被冻硬但茎秆不被冻硬,再用机械将葡萄粒与茎秆分离,随后将葡萄粒解冻。这种方式对冷冻和解冻技术要求极高,操作复杂,投入成本高,不适用于新疆目前的实际情况[12]。因此,有必要研发一种鲜葡萄脱粒机,以满足新疆实际的生产需要,促进地区葡萄产业的进一步发展。

1原理与结构

1.1脱粒原理

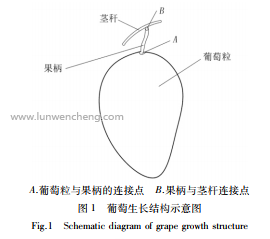

葡萄脱粒主要有两种形式:一种是果柄与茎秆处断裂;另一种是果柄从葡萄粒果肉纤维中被拉出[11]。通过试验发现:对于无核白品种的葡萄,葡萄粒与果柄之间连接作用点A(见图1),其所能承受的扭转力要小于所能承受的拉力。

不同品种的葡萄中,无核白葡萄的抗扭和抗拉能力最弱[12]。在采用梳刷的方法脱粒时,会有较多的果粒从B点断裂,从而造成葡萄粒带柄率较高,在输送、清洗的过程中会造成一部分果粒被果柄扎破,对后期作业造成一定影响。因此,在脱粒装置设计时,采用扭转、揉搓的方式进行脱粒,即葡萄串与脱粒带发生摩擦旋转,使葡萄果柄与果粒间形成离层区,进而使果粒从茎秆上脱落[13]。

1.2总体结构

鲜葡萄脱粒机由悬挂输送带张紧轮、悬挂输送带电动机、茎秆滑槽、悬挂带导轨、吊夹、电箱、水平输送带电动机、脱粒带张紧辊子、脱粒带电动机、机架、脱粒带、悬挂输送带、水平输送带、水平输送带导板、水平输送带张紧辊子及其它辅助零件组成,如图2所示。

工作过程中,通过3台不同型号的电动机驱动相应工作部件:功率为0.37kW、型号为Y2-7124的三相异步电动机驱动悬挂输送带运动;功率为2.2kW、型号为YTC型的电磁调速电动机驱动脱粒带运动;功率为0.75kW、型号为Y2-71M4-4的三相异步电动机驱动水平输送带运动,可通过调节电磁调速电动机的转速进而调节水平输送带的运行速度。工作时,人工先将葡萄串夹在悬挂输送带吊夹上,两排纵向脱粒带进行相向运动,葡萄串被输送到两排纵向脱粒带中发生旋转摩擦,以搓擦的原理脱粒;被脱下的葡萄颗粒落在脱粒带下方水平输送带上,水平输送带将葡萄颗粒输送至收集箱中;剩余茎秆随悬挂输送带回送至工作区域,在人工完成下轮夹取葡萄串的同时,脱粒后的剩余葡萄茎秆从夹子上脱离,自由下落至下方茎秆滑槽,进而掉入茎秆收集箱内。机具电箱配有一键急停按钮,防止在工作过程中意外事故发生。

2关键部件的设计

2.1葡萄串脱粒装置

葡萄串脱粒装置工作示意图如图4所示。装置由两条相向转动的脱粒带构成,使用两对辊子进行带动。脱粒带采用帆布制成,有一定柔性,起到缓冲作用,在一定程度上减小对葡萄颗粒的伤害,进而降低了破损率。

葡萄串从两条脱粒带的间隙通过,脱粒带入口与出口间并行间距呈逐渐减小的趋势。为保证试验要求,前期对葡萄串进行测量,原则是脱粒带入口间距应大于整个葡萄串的直径,脱粒带出口间距应满足不挤破葡萄颗粒。取脱粒带出口并行间距为35mm≤d≤45mm,脱粒带表面有网格状花纹凸起,凸起高度0.2mm,以增加对葡萄粒的摩擦,确保葡萄粒相对茎杆能够产生足够的扭转力,克服果柄与葡萄粒之间连接力,达到葡萄粒脱离果柄的效果。

2.2葡萄串吊夹

为保证葡萄串四周能够均匀受力,设计了一种吊夹,其工作示意图如图4所示。

吊夹采用轴承座固定在悬挂输送带上,吊夹在夹持住葡萄串后,能够绕中心轴自由回转,如图5所示。在脱粒过程中,葡萄颗粒受到脱粒带摩擦后产生回转运动:一方面使得葡萄串均匀受力,达到较好的脱粒效果;另一方面固定在悬挂输送带上,能够圆周旋转。葡萄串夹在吊夹上随悬挂输送带的运动与脱粒带发生搓擦、旋转,产生力F1与F2;在F1与F2的共同作用下,葡萄粒与果柄分离,达到葡萄脱粒的效果。

2.3机具主要技术参数

外形尺寸/mm:6900×750×1760

悬挂输送带电动机功率/kW:0.37

脱粒带电动机功率/kW:2.2

水平输送带电动机功率/kW:0.75

脱粒工作行程/mm:3280

推荐阅读:免耕播种机自适应拨茬系统设计与试验

3试验研究

3.1材料与方法

鲜葡萄脱粒要求是高效地将葡萄粒从茎秆上脱离,且浪费较少、损伤较小。本试验在新疆农业大学农业工程装备创新设计重点实验室中进行。选用新疆乌鲁木齐市沙依巴克区北园春水果市场的无核白葡萄进行试验,采摘时间在12h内,产地为新疆吐鲁番,果柄较细、蒂较小、机械性能弱,葡萄含水量较高[8]。试验过程中,机具使用380V交流电提供动力,电流和电压稳定,如图6所示。

3.2性能指标

参照《农业机械设计手册》可知,未脱净率和破损率是葡萄脱粒机的重要性能指标。因此,将未脱净率和破损率作为葡萄脱粒机的性能指标。

由表2可知:检验指标未脱净率T1和破碎率T2设置指标权重系数为0.6:0.4,得出综合影响指标P,通过计算分析确定较优组合为A1B2C1,即脱粒带出口并行间距为35mm、脱粒带速度为160m/min、悬挂带速度为8.5m/min时,无核白葡萄的脱净率达到96%以上,破碎率小于0.2%。

由于市场对木纳格和玻璃翠等品种的葡萄有少量需求,在试验较优组合条件下对品种为木纳格和玻璃翠品种的鲜葡萄进行脱粒试验,结果表明:木纳格葡萄的脱净率达到95%以上,破损率小于2%;玻璃翠葡萄的脱净率达到95%,破损率小于1%。

4结论

1)研发了一种鲜葡萄脱粒机,采用电动机驱动工作部件,通过吊夹夹住葡萄串在悬挂输送带的驱动下与脱粒带进行搓擦,进而带动葡萄串旋转,克服果柄与葡萄颗粒之间连接力,实现鲜葡萄粒从茎秆上脱落,大大提高了工作效率。理论分析及样机试验可知:影响葡萄脱粒性能的因素包括脱粒带出口并行间距、脱粒带速度和悬挂带速度。

2)试验表明:脱粒带速度为160m/min、悬挂带速度为8.5m/min、脱粒带出口并行间距为35mm时,机具具有较优的工作性能。

>

>